验证纤维增强材料3D打印技术制造轻量化零件的可行性

摩托车,自行车及跑车制造商KTM是3D打印技术的应用者,KTM 通过旗下KTM 科技(KTM Technologies)开展3D打印相关的研发工作。KTM 科技致力于新工艺的认证和基准测试,他们开展的最新一项3D打印研究是纤维增强复合材料与3D打印技术在制造轻量化零部件领域的应用。

KTM 科技对几种不同碳纤维、玻璃纤维增强材料进行了研究,根据产品来设置特定的3D打印参数,评估合理的后处理方法。KTM 科技最新的一个研究案例是3D打印轻量化摩托车制动杆,在研究过程中,团队使用拓扑优化技术进行了制动杆的重新设计,并使用连续纤维增强塑料(CFRP)复合材料以及3D打印技术制造制动杆。

KTM 科技的主要工作是开展复合材料的应用,该公司起源于2007年,当时KTM Sportmotorcycle 决定实现 CFRP跑车的小批量生产,为了实现这一目标,KTM 组建了一支经验丰富的轻型和碳复合材料工程师团队。根据3D科学谷的市场观察,此后通过建立复合实验室以及内部3D打印/增材制造系统的投入使用,KTM 科技进一步增强了在复合材料应用开发领域的技术实力。

KTM 集团安装了多种3D打印设备,包括选区激光熔融、选区激光烧结、多射流熔融,以及热熔长丝挤出、光固化设备。复合材料技术与3D打印/增材制造工艺,使KTM 能够开发一些具有复杂三维结构的聚合物零件,这些零件可承受标准载荷情况。KTM 的技术解决方案是使用负载路径定向连续纤维增强塑料,从而使3D打印复合材料零件实现装载情况。

KTM 科技通过3D打印制动杆的研究,验证了3D打印和纤维增强材料在轻量化部件制造中的潜力。KTM 开发的3D打印摩托车长形制动杆,与ISO 8710标准的铝合金(AlSi10Mg )3D打印制动杆相比,重量进一步减轻了40%。

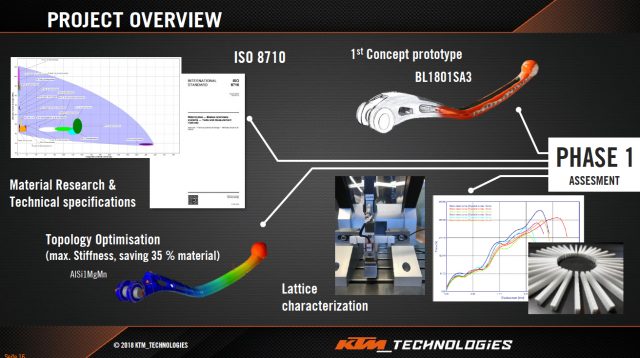

在开展此研究的第一阶段,KTM 科技根据所需的技术规范研究可能使用的材料。接下来是进行设计,KTM 科技使用了拓扑优化设计,目标是获得最大刚度,并使所需的制造材料减少35%。通过这一方式,团队设计出3D打印制动杆的第一个概念原型以及随后的晶格结构表征。

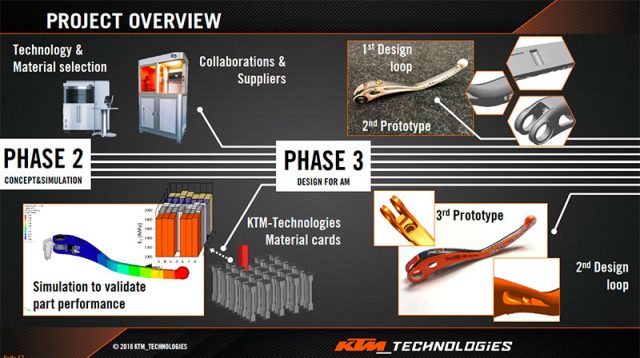

在第二阶段,KTM 科技对制动杆数字设计模型的性能进行仿真模拟,然后选择合适的制造技术和材料。在第三阶段中,KTM 科技的团队通过合作伙伴制造零件的原型,并根据原型进行设计迭代。

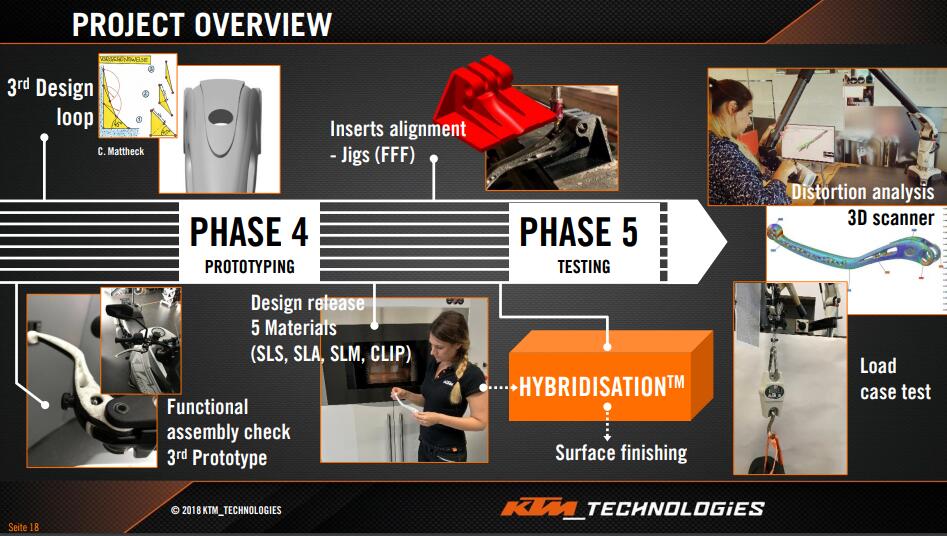

在第四阶段,团队需要根据几种不同3D打印技术和材料制造的制动杆原型,考虑随后的材料复合杂交以及不同打印材料的可打印性。KTM 使用的材料包括PA 复合材料。

KTM 表示,通过纤维增强复合材料开发的3D打印制动杆满足了初始要求, 3D打印制动杆轻量化系数提高了40%,满足ISO 8710要求。KTM 通过轻量化3D打印制动杆的研究,对复合材料3D打印工艺进行了进一步验证,证明纤维增强3D打印零部件可以像金属部件一样坚固耐用,并且成本和重量更低。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技