对金属3D打印阀体零件表面质量的思索

增材制造/金属3D打印技术为液压阀体设计带来了优化空间,尤其是在优化阀体流体通道方面,金属3D打印技术具有特殊的优势。

尽管金属3D打印技术在液压阀体产品开发中表现出的灵活性和生产复杂零件的能力是传统方法不可能达到的,但如果进一步拓展金属3D打印技术在阀体生产中的应用,阀体设计师还需要了解如何通过表面处理工艺来降低金属3D打印零件的表面粗糙度,以满足实际生产需要。

表面粗糙度对于金属3D打印技术来说究竟有多大影响主要取决于其应用领域。有时,粗糙度可能不重要,在某些情况下它甚至可能是一件好事。但是,大多数零件都对表面粗糙度有一定要求。阀体是液压系统中的一个组成部分,它将最终与整个系统相集成,因此对于阀体的粗糙度有一定的要求,以保证流体流量能够得到精准的控制。

在零件加工时,设计师需要量化权衡以确定使用何种加工工艺,例如:金属打印,铸造或金属粉末注射成型。

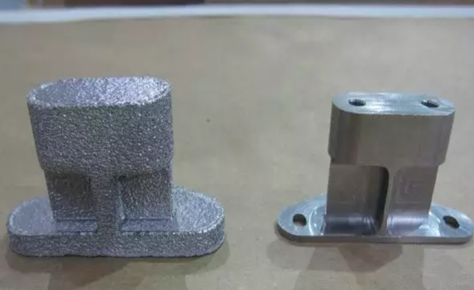

金属3D打印钛合金支架表面处理前后对比,图片来源:NASA & valve magazine

典型的金属粉末注射成型具有很好的表面质量(一般Ra为30-50),而铸造相对粗糙(Ra在100到500微米之间)。金属3D打印的表面粗糙度则较高,通常在Ra 250-400 +。值得设计师注意的是,金属3D打印的工艺有多种,例如:定向能量沉积、粉末床选区激光熔融,而每种工艺加工的金属零件具有的表面粗糙度不同。此外,使用的打印机类型、工件的复杂程度,打印材料以及增材制造零件的设计方式、打印时零件摆放方向等因素都有可能影响3D打印零件的最终粗糙度。

通过表面后处理工艺可以提升金属3D打印阀体的最终光洁度,但表面后处理会产生成本并增加一定的制造时间,因此,在设计师决定采用金属3D打印作为阀体的制造手段之初,需要将这些因素考虑进去,纳入阀体制造的总成本和周期中,在设计3D打印零件时,也需要留出后处理加工余量。

通常,在进行后处理之前,3D打印零件越接近所需的最终光洁度,精加工的消耗就越低,反之则会产生较高的消耗,比如说,如果3D打印零件的表面粗糙度是800 Ra,但是最终需要达到<50 Ra,则需要很大耗费才能达到目标。

许多常见的抛光后处理技术可以使3D打印零件达到表面粗糙度的要求。然而,这些工艺不一定是制造商独立完成的,当需要外包加工时,就会产生运输和管理费用等额外的成本。当需要多方参与时,质量问题的风险也会增加。

传统制造方式给阀体设计,尤其是流体通道的设计优化带来的局限性是显而易见的。然而,金属3D打印技术却可以制造出带有复杂流体通道的一体化阀体。随着越来越多的工业设计师开始在设计阶段选择增材制造,金属3D打印技术的真正潜力将被开发,并创造出其他任何方式都无法实现的新型阀体。

市场研究机构Infinium Global Research预测从2017到2023,3D打印市场将保持33%左右的年复合增长率,而液压零件的3D打印将成为一个不可忽视的3D打印应用增长领域。

就阀体加工而言,采用传统方式制造阀块时,首先要从一个金属块开始,通过传统制造方法将金属块修整为所需外形,然后钻出供液压流体流通的内部管路。而想要精确地钻出这些管路非常困难,管路需要在特定点准确交汇,但在一些“盲”钻位置上,管路时常无法精确对准。此外,钻洞时需要开工艺孔并在最后加以密封,这就导致组件有可能在工艺孔的位置发生泄漏。

采用3D打印技术,可以提高内部设计的灵活性,降低零件的重量和体积,提升功能性。根据3D科学谷的市场观察,3D打印技术已成为多家制造商制造复杂液压零件的选择。例如Domin Fluid Power公司重新设计与制造的3D打印阀,重量轻,体积小,阀体效率高;Aidro hydraulics使用3D打印技术为客户定制化生产小批量的液压阀块;雷尼绍帮助路虎BAR帆船通过金属3D打印的液压系统零件提升性能,加工出内含光滑圆角的零件,大大提高流体传输的效率;空客装载了首个3D打印液压件的A380飞机已试飞成功……

不过,金属3D打印这种增材制造技术在阀体制造领域的发展,并不意味着将与传统减材制造技术成为竞争关系。相反,增材与减材是具有互补性的技术,其实在大多数情况下,通过机械加工等减材后处理技术与金属3D打印的组合才能加工出符合要求的阀体。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技