看日本Asano浅野公司如何使用Geomagic软件推动汽车设计创新

时间:2018-08-10 11:34 来源:南极熊 作者:中国3D打印网 阅读:次

Asano有限公司(浅野)是一家日本的金属加工制造商,为汽车与摩托车行业提供服务。很显然,该公司属于上述第二类公司。该公司采用了3D扫描技术,这项技术对该公司的设计以及质量保证流程产生了深远的影响。通过使用Geomagic Design X 软件进行逆向工程,使用Geomagic Control X 软件从速度与精确性两方面确保质量,该公司的设计工作得到了全面的转变。这两款产品均来自于3D Systems公司。

业务支柱

Asano浅野公司从事于各种原型金属部件、金属模具、夹具、机械设备以及其他部件的设计和制造业务。该公司将领先的技术应用于各类项目,诸如通过使用碳纤维增强热塑性塑料(CFRTP)来降低汽车重量等,并以此而闻名。Norimichi Abe先生是Asano浅野公司CAD机械加工通用控制集团的领导,早在十年前就开始尝试3D扫描设备并开始接触Geomagic Design X软件。目前,Abe先生认为逆向工程已经成为了Asano公司的支柱业务。按照他的估算,公司已经使用3D扫描和Geomagic Design X软件完成了超过200个项目。

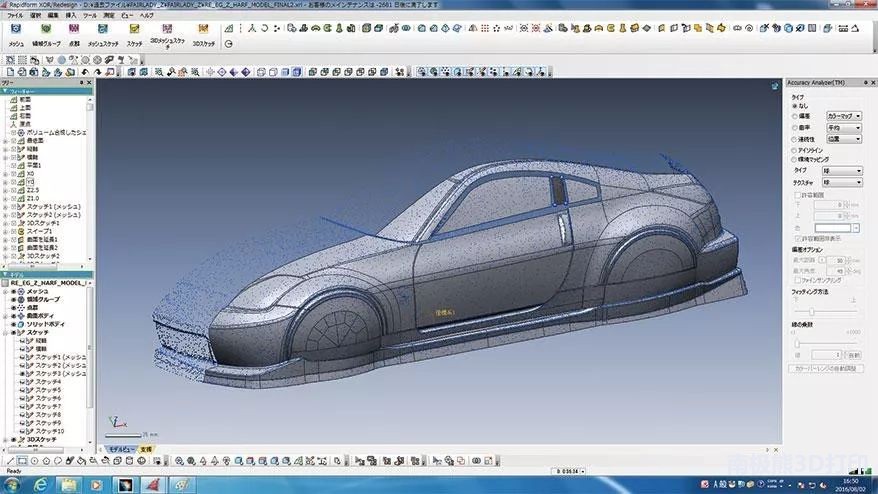

Geomagic Design X的设计从零开始,将3D扫描数据转换成高质量的基于特征的CAD数模。Geomagic Design X可以捕捉各种尺寸物体的几何结构,创建可用于制造的设计方案所需的一切,包括自动与引导式的实体模型的提取,精确的曲面拟合到有机3D扫描,网格编辑以及点云数据处理等。“Geomagic Design X是最为杰出的逆向工程软件,可提供良好的特征协调,能够轻松处理大型点云数据。” Abe先生说道。“它超越了强大的基于特征的建模方式,提供各种灵活的建模方法,包括自动表面创建。这使得它成为了应对各类建模挑战的最佳工具之选。”

整合设计获得更好的稳定性

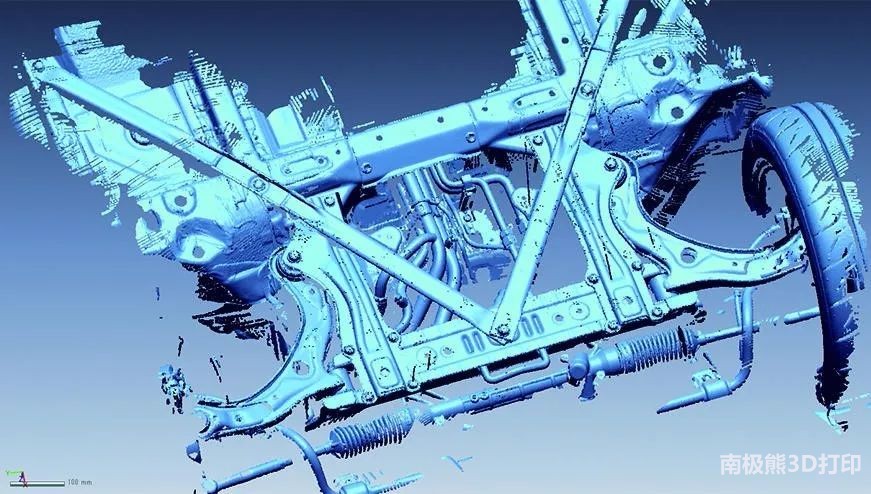

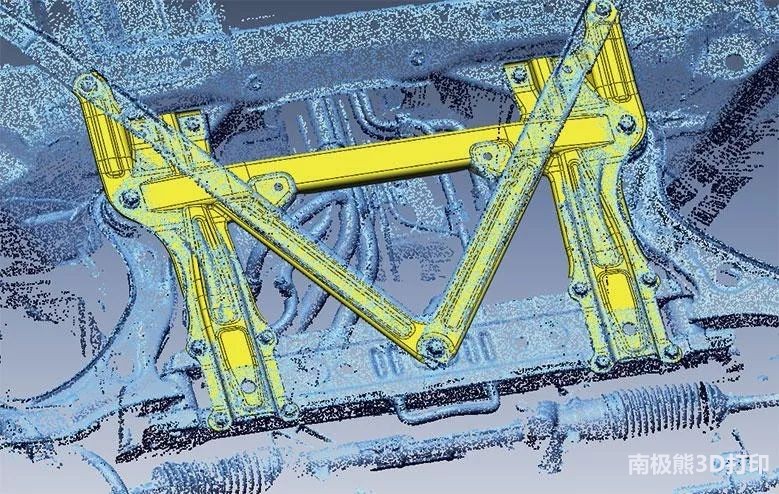

最近的项目客户是Spoon公司,Spoon是一家日本公司,为本田的赛车和街车提供调整套件和专有零部件。该项目体现了Asano公司对3D扫描技术的专业应用。该项目需要为本田S660跑车的前车身底座设计一个新的钢板。原厂部件由于紧急制动和滚动而磨损严重。该钢板最初是作为汽车的复杂底座总成的一部分,而从头开始重新设计会非常耗时间。Asano公司并没有从头开始绘图,而是直接扫描了S660的前车身底座的表面。Geomagic Design X被用于处理扫描数据,以及设计全新的高精度钢板,用来装入原厂部件所在的位置。

“重新设计后的板子可以很轻易地安装在车辆上,无需任何其他处理,而且精度非常之高,根本无需任何改装。”Abe先生说。按照Abe先生的说法,重新设计后的板子具有更好的稳定性,因为悬挂和车身如同副车架一样被整合进入了同一个框架当中。

一次完成

除了点云捕获与数据处理之外,Geomagic Control X三维检测软件已经成为了Asano公司质保部门的核心工具,致力于减少原型试验记录的次数,并一次性生成精确的模型。“我们正在积极采用各类全新试验方法,比过去所使用方法更快、更准确。” Asano公司群马县工厂质保部门负责人Hiroshi Imai先生如是说。Geomagic Control X可以让制造商利用3D扫描仪实现对零部件的精确测量,并将测量值与其他参考数据进行比对,方便首件检测与其他计量应用。该软件可以实时生成测量值、公差以及偏差值的3D报告。

Asano公司使用3D扫描和Geomagic Control X软件来加快零部件的测试过程,并获得更加准确的初始设计偏差数据。“在试生产的过程中,控制好板材的整体形态与表面十分重要。”负责Asano公司质保部门试验工作的Matsumoto先生说。“在开始使用Geomagic Control X三维检测软件之前,如果压制原型并用激光测量后的结果不够好的话,就很难确定究竟问题是出在形状还是激光上面,导致浪费了相当多的时间。”

速度快两三倍

由于捕获和处理数据的时间与精力耗费很大,因此Asano公司只能对批量生产的产品进行产品特征测试。“除了批量生产的产品,我们唯一可以使用的测试方法就是利用3D测量来对表面进行检查,指定和测量表面上任意的一点。” Tetsuya Matsumoto先生说。“这就很难实现对整个形状的掌握。同时还需耗费大量的时间与人力来理清产品的特征。”而在高精度的3D扫描设备和Geomagic Control X软件的帮助下,Matsumoto先生说如今Asano公司可以一目了然地掌握偏差产生的原因。

来源: 3DSystems软件解决方案

(责任编辑:admin)

最新内容

热点内容

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技