为什么塑料3D打印会从惊艳到遇冷?

“人们总是对一项新技术期望过高,又总是对它的前景期望过低。”

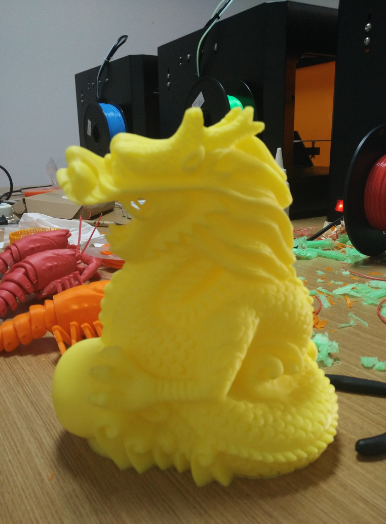

3D打印在国内兴起得较早,这一被号称将会引领“第四次工业革命”的新技术从国外蔓延到国内,从传统产业蔓延到资本市场,在塑料行业里也掀起了一阵狂欢。

一些塑料制品企业老板曾对此喜出望外:是不是通过3D打印,就能实现以智能化为标志的升级转型?答案是:塑料3D打印的前景很丰满,现实却很骨感。

塑料3D打印技术真的可以就此忽略了吗?意兴阑珊的塑料老板们,在还没有真正看清这个趋势之前,请不要对3D打印技术轻易言弃。

为什么3D打印技术刚推出就惊艳了塑料圈?

现代意义上的3D打印技术于20世纪80年代中期诞生于美国,在国外已有20多年的发展历程,但在国内大概就5年的时间。

一项技术刚推出的时候,人们往往看到的就只是它的“神奇”之处。早在3D打印的概念刚推出的时候,整个塑料圈就沸腾了,这是为什么呢?

首先,在传统生产环境下,塑料产品不是人人都用得起的工艺,一些小批量产品宁可放弃。3D打印提供了一种廉价的尝试途径,使得设计者更容易获得使用塑料的勇气。

再者,从设计到工艺,存在着巨大的落差,设计师的原始作品很炫,到模具阶段却需要迁就成本和加工难度。3D打印令设计师能够相对容易地无视这个落差,实现自己所要的大部分效果。

此外,塑料在3D打印领域的运用也是越来越紧密。全球知名咨询公司SmarTech公司近期颁布了《未来10年,塑料在3D打印市场的应用预测》,评估了较新的塑料材料种类,包括聚碳酸酯、聚苯乙烯、TPU、PET、PBA、聚乙烯醇、聚甲醛和可替代生物塑料、透明材料、柔性材料,以及纳米增强塑料等。该报告指出塑料将成为未来最重要的3D打印原材料。

事实上3D打印技术在塑料圈又是如何“遇冷”的?

说起3D打印,如今的塑料圈老板大概只会“哦”一声,一副“知道,但是跟我关系不大”的样子。

确实,这个概念刚推出的时候,人们是一哄而上的,只是很快就发现了问题:国内市场的3D打印不但起步较晚、整体产业生产方式粗放、体量较小,缺乏成熟的商业模式,且面临着耗材短缺、成本高昂的问题,难以实现规模化量产的窘境。

举个简单例子,如果用3D打印一个100克的塑料制品,其原料成本大概是6元,而技术成本(主要是耗电费)大概也要6元,总成本是12元;而如果用传统方法,总成本加起来大概是6.6元,如此的成本差距,让很多塑料企业只能望而却步。事实上,业内人士称,最高的成本差距甚至可能去到50-100倍。

3D打印其实很早就在塑料圈“遇冷”了,郭台铭就曾向媒体炮轰过:“3D打印技术无法大量生产用在商业用途,不具有商业价值。3D打印可以制造出电话,但只能看,不能用,因此,3D打印商品不能加上电子组件,无法成为电子产品量产。”

塑料3D打印前景并没有想象中的那么好,但也没有那么坏

“未来3到5年国内3D打印迎来窗口期,潜在市场需求巨大,3D打印产业应用前景广阔。2016年全球打印市场规模将达到100亿美元,市场规模将实现指数级增长。”

尽管类似这样的形势分析有不少,但塑料圈看待3D打印的前景还是信心不足。

经历了几年的热炒,国内涉足3D打印的企业并不多。短期内,3D打印产业要真正实现从设计到量产的完整产业链还很难,但也绝非只是“土豪的玩法”。

事实上,3D打印对于传统塑料行业不能说是一种冲击,而更像是一种“相辅相成,共生共赢”的趋势,不能因为新事物的种种缺点而遭到全盘否定。毕竟,3D打印技术擅长的解决个性化、复杂化、高难度的生产技术,而这恰恰是传统制造业梦寐以求的。

如今3D打印技术可能只是减少了设计成本,但是在可以预见的未来,塑料3D打印与传统制造可能会出现在同一家制品企业当中,人们可以在两种方式之间自由切换生产不同的塑料制品。而在此之前,塑料企业必须从现在开始行动,解决两大问题:一是不断革新3D打印技术;二是要降低打印成本。

(责任编辑:admin)

未来,3D打印将为供应链带

未来,3D打印将为供应链带 选区激光熔化SLM过程中打

选区激光熔化SLM过程中打 3D打印热潮已过,下步将如

3D打印热潮已过,下步将如 干货:3D打印在一汽大众汽

干货:3D打印在一汽大众汽 3D打印机为何能在环保问题

3D打印机为何能在环保问题 3D打印为供应链带来意想不

3D打印为供应链带来意想不 各类3D打印成型技

各类3D打印成型技