激光选区熔化增材制造中的检测难题,工业CT技术来解决!(2)

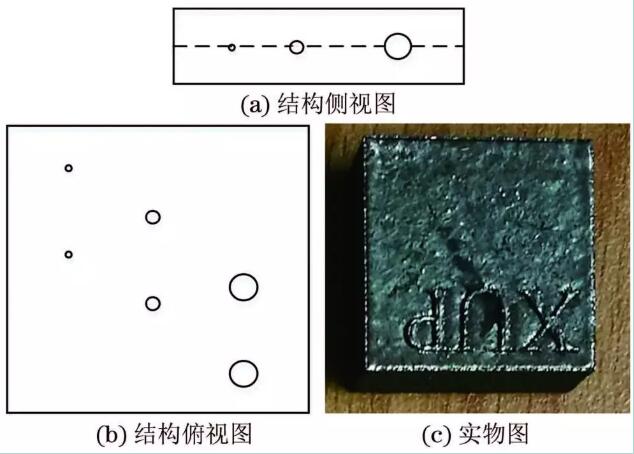

孔洞类缺陷模拟试件由激光选区熔化打印而成,试件尺寸(长×宽×高)为20mm×20mm×10mm,试件中预置孔洞6个,直径分别为0.3,0.5,1.0mm的3种孔洞各2个,6个孔洞均位于试样厚度(z向)的中间平面上,但相互错开。

图11 孔洞类缺陷模拟试件结构示意及实物图

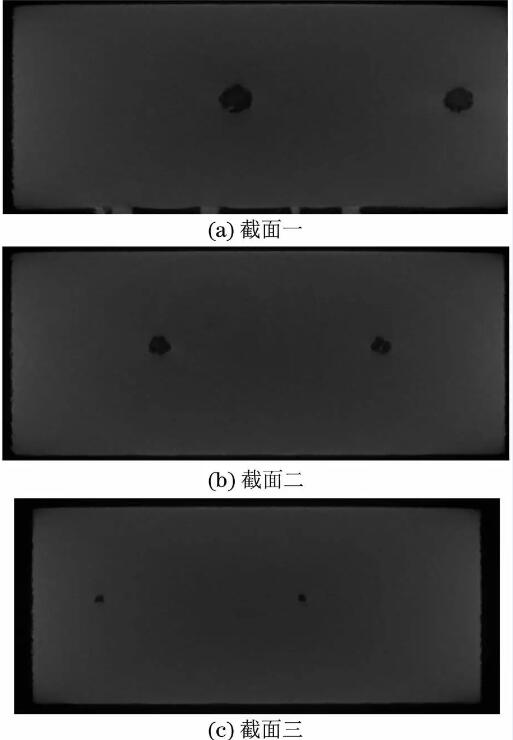

对该孔洞类缺陷模拟试件开展三维CT检测试验,管电压180kV,管电流150μA,曝光时间0.25s,采集角度1080°,SOD为85mm,SDD为697mm,图像合并数4,像素合并数1。

图12 孔洞类缺陷模拟试件的CT检测结果(俯视图)

图13 孔洞类缺陷模拟试件的CT检测结果(主视图)

图14 孔洞类缺陷模拟试件的CT检测结果(左视图)

由上图可以看出,直径为0.3mm的孔洞类缺陷能清晰检测出来。

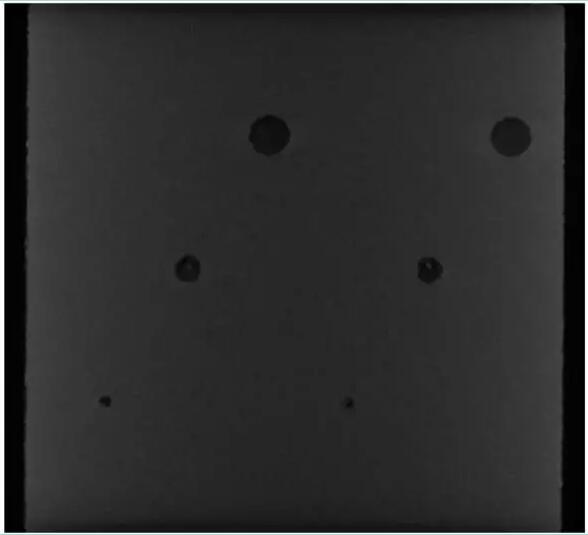

裂纹类缺陷模拟试件由激光选区熔化打印而成,试件尺寸(长×宽×高)为10mm×10mm×10mm,打印时每隔3层预置裂纹(缝隙)类缺陷。

图15 裂纹类缺陷模拟试件实物图

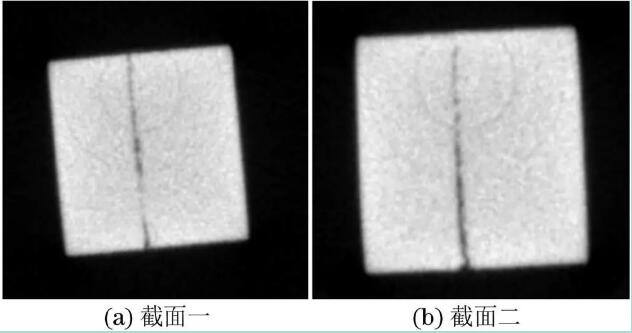

对该试件进行工业CT检测,管电压300kV,管电流0.5mA,曝光时间1s,采集角度1440°,SOD为230mm,SDD为863mm,图像合并数2,像素合并数1。

图16 裂纹类缺陷模拟试件工业CT检测结果

从上图的CT图中均能清晰地检测出裂纹类缺陷。

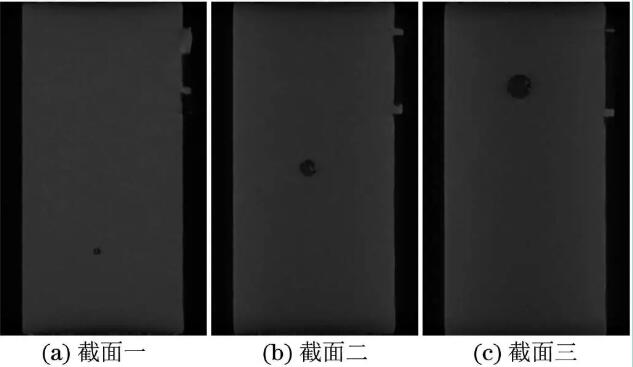

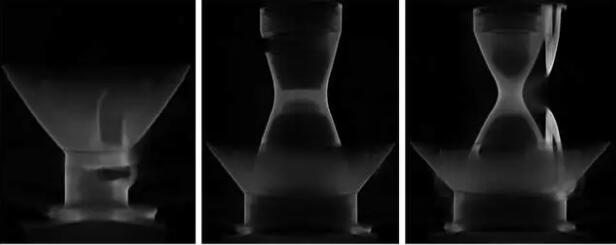

图17 激光选区熔化增材制造实际筒体样件实物图

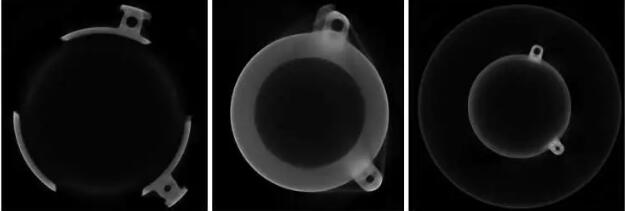

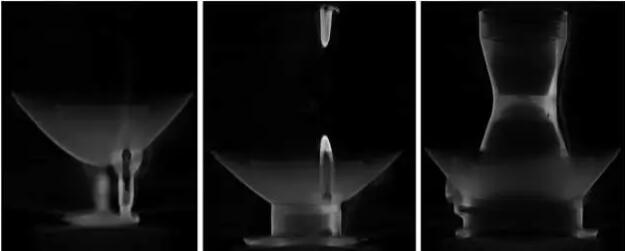

样件高155mm,最大穿透厚度约80mm。对筒体样件开展三维CT检测试验,管电压350kV,管电流0.6mA,曝光时间1s,采集角度1440°,SOD为380mm,SDD为863mm,图像合并数3,像素合并数1。

图18 筒体样件CT检测结果(俯视图)

图19 筒体样件CT检测结果(主视图)

图20 筒体样件CT检测结果(左视图)

由上图所示,从CT图中能清晰地分辨增材制造样件的内部结构细节。

孔洞和裂纹是激光选区熔化增材制造中比较典型的内部缺陷;工业CT技术能有效检测出激光选区熔化增材制造中的孔洞和裂纹等典型缺陷,能清晰地表征缺陷的细节特征,是选区熔化增材制造产品品质保证的重要手段。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备