科学家研发结合激光和DLP技术的高粘度聚合物3D打印机

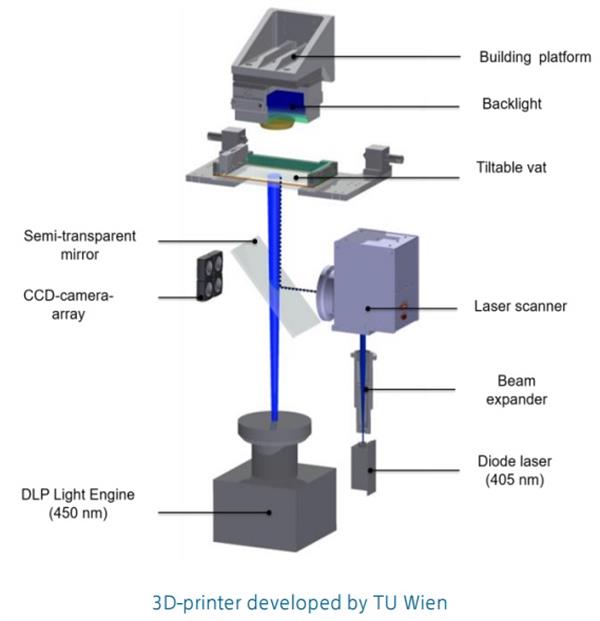

3D打印在注塑成型上的优势是显而易见的,特别是对于那种具有复杂几何形状的小批量产品,3D打印机是目前最简单和最具成本效益的解决方案。但唯一的挑战就是需要不断的尝试和匹配注塑件的表面质量和结构性能。然而,奥地利维也纳大学(TU Wien)的研究人员开发一种新的解决方案,即一种新的3D打印机,可以3D打印应用于注塑机的高粘度聚合物,其结合了DLP 3D打印机,并使用SLA技术的激光精度的光处理技术去优化模型表面的分辨率。

这个新的3D打印解决方案是维也纳大学的Professor Jürgen Stampfl教授领头,其主攻方向是新材料和3D打印机的发展。他们一直在寻找有效地采用高质量的塑料进行3D打印,从而提高这些零件的表面质量和机械性能。他们认为,这是3D打印进行制造业革命的关键。维也纳大学的这项研究是2020念欧盟计划项目中的633192号项目。

需要注意的是,他们一直专注于那些尚未用于3D打印机的,且具有出色的表面光洁度的高粘度和耐冲击性的聚合物研究。他们目前已经通过一个新的基于DLP技术的3D打印技术来实现对这些材料的使用。奥地利的工程师依托DLP光源,开发了一个3D打印机。他们结合了DLP光源,以及使用激光精密进行表面处理,大大提高了打印分辨率。

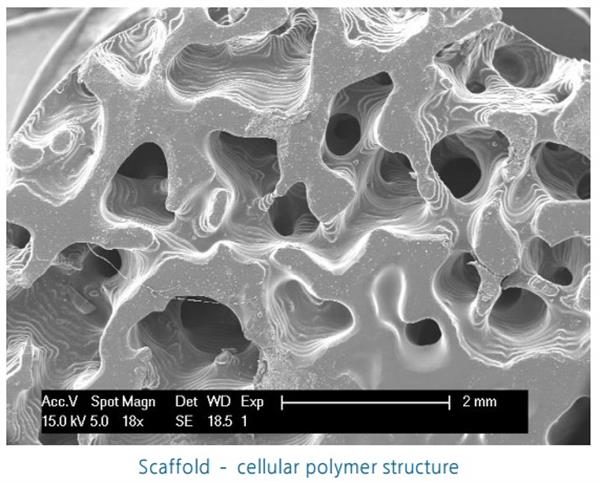

这个新的3D打印解决方案具有广泛的材料选择。目前市场上的DLP和SLA 3D打印机通常依靠弹性热固性塑料,如(甲基)丙烯酸和环氧化合物。而奥地利研究人员已经对他们的树脂体系进行了修改,以适应更广泛的各种聚合物。特别是那些高粘度和抗冲击强度性能的材料。这使得它的第一个3D打印系统可以与那些已经被垄断的注塑成型材料相融合。此外,奥地利研究人员开发出了容纳众多的陶瓷材料,如氧化铝、氧化锆、玻璃和磷酸钙。

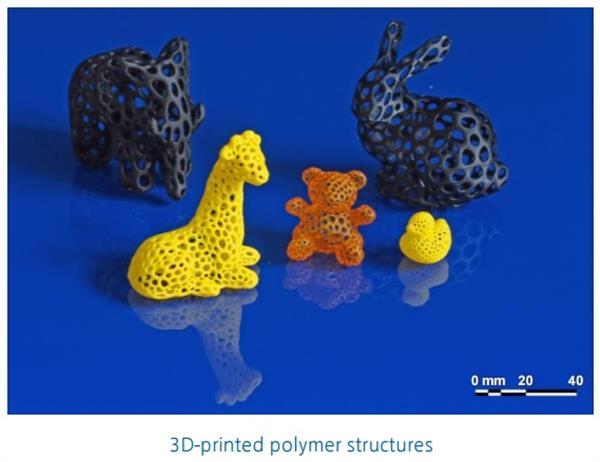

对于这一成果,研究人员认为,他们的3D打印组件的热机械性能优于那些注塑件。此外,他们开发出的3D打印机的分辨率在20μm,可以打印的模型壁厚在100?M,其打印尺寸为144 x 90 x 160毫米。“高强度元件,同时具有高的断裂伸长率,同样,橡胶状零件(如吸收元件)可能会产生。相比传统的SLA材料、其冲击强度可达到40 kJ/㎡,断裂伸长率可达到40%,”他们提示道。

这种有趣的技术创新,从而导致3D打印的应用更广泛。奥地利的开发商说,其成为一种很有前途的替代注塑成型件,并且专为承受高层次机械压力的聚合物3D打印部件。结合几何设计和3D打印的资源效率,很多传统无法实现的零部件制造将成为可能,并且其成型工艺的成本并不昂贵。这种新的3D打印解决方案,是否开创了真正的3D打印革命呢?

图源:3ders

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备