密歇根大学与Stratasys合作开发矫形器3D打印解决方案

日前,美国密歇根大学与Altair Engineering和Stratasys公司携手合作,共同组成了CYBER团队。该团队最近接受America Makes(即美国国家增材制造创新研究员)的委托和资助,致力于开发出一种解决方案,该方案将利用3D打印和工业4.0( Industry 4.0)来改造踝足矫形器(AFO)的设计、舒适性、实用性和定制。

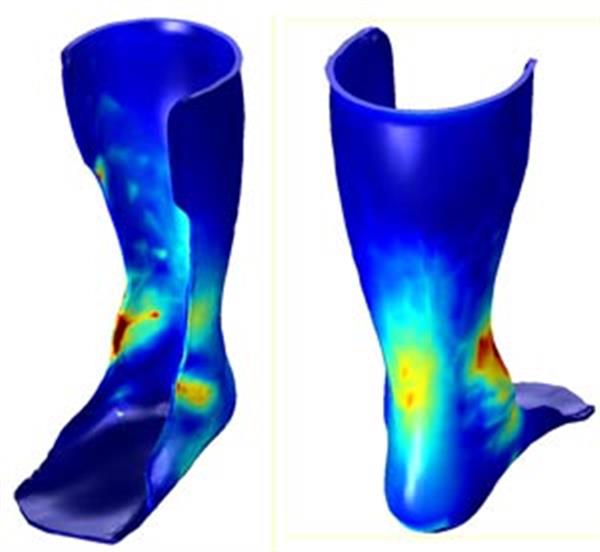

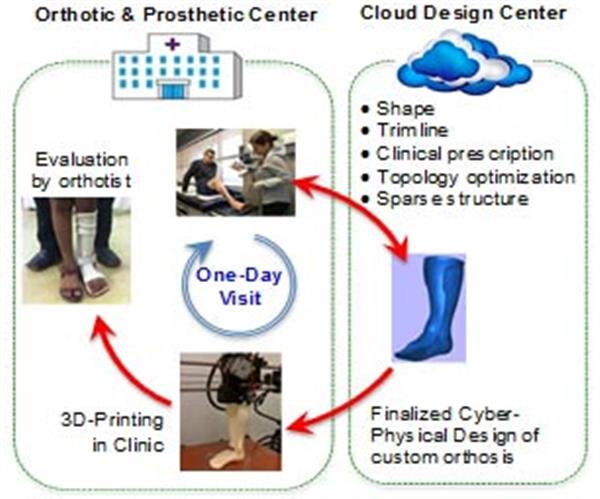

为了做到这一点,CYBER团队将开发出一种增材制造(AM)设计的数字化流程,而这个流程将会与一个基于云计算的网络系统相连接,并通过后者衔接熔融沉积成型(FDM®)增材制造技术和Altair® OptiStruct®软件,最终实现踝足矫形器(AFO)的定制化制造。

当前AFO制造的痛点

传统上,要为患者定制AFO的话,就需要熟练的矫正器修配者和技术人员使用玻璃钢铸带为患者的小腿制造一个“模腔(impression)”(A和B,见下图);(C)然后将液态的石膏浇铸进模腔,制作出模型;(d)用手工在患者的骨骼突起和耐压区的相应位置修改石膏模型;(E)使用一个热塑性板在模型周围进行真空成型;(f)手工修剪该塑料矫形器至最终形状;然后在上面添加必要的辅助材料,比如填充物或者带子等;最后将其装AFO患者身上。

制作定制踝足矫形器的传统工艺

这个过程的痛点在于,由于需要诸多环节和熟练的技师,其交货周期通常需要2至4周;而且该过程大量使用一次性石膏材料;而矫形器通体使用的板材厚度不变限制了其优化结构和重量的能力;除此之外,它还无法兼容现代分析技术以优化AFO的强度和弹性,以最大化患者的行动能力。

CYBER解决方案:通过工业4.0实现AFO的制造

为此CYBER团队共同合作致力于直接解决这些影响患者和护理人员的痛点,同时优化AFO,减少制造成本,加快生产速度。未来基于云计算的网络物理系统将允许临床医生利用一个在线门户创造AFO,并将其临床专业知识与自动化工具结合起来为患者制订处方。他们开发的网络物理系统将会把基于云计算的算法过程与物理组件制造无缝集成起来以优化零部件的整体几何形状及其对应的刀具路径。

该AFO增材制造解决方案的优势包括:

- 减少交货时间:AFO通常交货时间是2-4周。该团队计划通过网络物理系统将交货时间缩减为1天;

- 提高精度水平:石膏在干燥后往往会收缩,所以以前如果不经过迭代或者有经验的执业医师的话,其石膏模具往往难以精确复制患者踝关节和脚部的形状。CYBER团队计划利用精确的3D扫描,即可提供即时、准确的AFO设计。

- 避免了多次造访:患者一次造访即可完成AFO的制造,节省了患者和护理人员的成本。

- 提升了AFO设计的自由度:AFO的形状受到了当前制造能力的限制,使得医师和设计人员无法设计更加复杂的功能。

该团队计划通过在计算模型和刀具路径基础上的优化来推动未来的AFO设计,同时鼓励临床医生参与以提供个性化护理。据中国3D打印网了解,一位下肢矫形器使用者的平均年龄是70岁,因此轻量化和易用性在这个项目中非常重要。

不过就目前而言,AFO的增材制造流程还相当复杂,对于操作人员的要求非常高,除此之外,当前的增材制造流程还有一下缺点:

- 机器的制造能力:目前增材制造技术的制造能力尚不足以支持患者一次造访即获得定制的AFO。CYBER需要找到一种新的设计方法,以增加机器产能和实现更低的材料用量,同时保持结构的完整性和功能性。

- 多材料:在一个定制的AFO上,同时需要硬质材料提供结构性的功能和柔性材料提供舒适性;

- 缺乏临床接口和系统集成:目前还没有一种软件系统可以无缝地处理所有数据,这些数据包括患者的3D扫描尺寸、矫形器的形状,再到可3D打印的命令文件等。

美国退伍军人将率先受益

根据CYBER团队的计划,美国退伍军人管理局(VA)将成为该解决方案的第一个合作伙伴。该方案一旦测试完成,就会部署到全美的VA矫形器和假肢网点,首先为退伍军人和他们的家庭服务。

据统计,从2005到2009,VA花在矫形器和假肢方面的开支几乎增加了80%,从9.07亿美元增长至16亿美元。单在2009年VA就给退伍军人提供了150万件矫形器。随着整体人口的老龄化,这一数字还在不断增长。根据美国矫形假肢协会(AOPA)的研究结论,如果CYBER团队的增材制造解决方案能够在VA的网络里全面部署,到2020年,在医疗保险方面的每件的开支将可以节省13亿美元。

该项目预计将在2017完成概念证明。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备