科学家实现用超声波控制3D打印部件微观结构

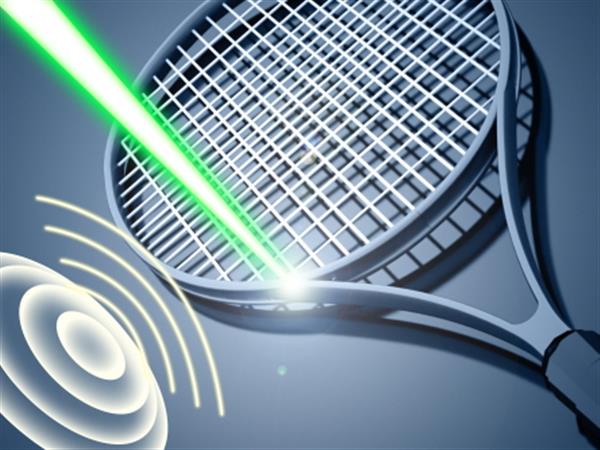

日前,来自英国Bristol大学的一支研究团队开发出了一种全新的方法以实现复合材料的3D打印。据天工社了解,这种独特的方法使用超声波来定位数以百万计的微小增强纤维,使其在微观尺度上形成一种增强框架,从而显著提升材料强度。这种微观结构的生成会与一个聚焦的激光束协调同步,而后者的作用是固化环氧树脂。

“实际上,这个突破主要是基于将数以百万计的微小纤维与液态光敏树脂混合起来打印的一个简单想法。”开发了该系统的博士生Tom Llewellyn-Jones解释说:“这使得一种随时可打印的材料,比如可以通过一个小小的喷嘴进入需要的位置。而最终的对象则可以逐层打印生成,与其他3D打印技术一样。”

研究人们们面临的最大挑战就是如何找到一种方式操纵细微的纤维形成正确的结构,这样才能使它们提供复合材料通常所具有的出色强度。最后,他们发现超声波可用于将纤维在聚合物内排列成适当模式。研究人员只需在打印过程中切换超声驻波模式即可控制每个纤维的精确排列方向。

“超声能够有效地在液态塑料中创建一个结构化的力场,而这些纤维会移动并与该力场的低压区域对齐,后者被称为节点。”Llewellyn-Jones解释说。“然后使用一束聚焦的激光束对聚合物进行固化,这些纤维就被固定住了。”

使用一种可切换的聚焦激光模块直接安装到市场上现成的3D打印机上,研究团队能够使改装后的机器打印速度达到20毫米/秒,这相当于常规3D打印机的打印速度。此外,这一技术还可以有很大的灵活性,可以用于创建传统方式不可能实现的结果。而且几乎任何类型、尺寸或形状的纤维都能够在这一新型系统内使用,使得产品设计师在智能材料领域获得了更多新的可能性。

“我们的研究首次实现了在3D打印过程中事实控制其内部微观结构的分布,它展示了制造带有复杂微观结构的快速原型的潜力。”该校机械工程系超声学教授Bruce Drinkwater说。“这种定向控制使我们能够制造出具有指定材料特性的3D打印部件,而且不会损失打印质量。”

“在提升对象强度的同时,我们的方法在智能材料领域也有相当广泛的应用,比如打印充满树脂的胶囊以用于自愈材料等。”该校航空航天工程系博士Richard Trask补充道。

关于该项成果的研究论文——《使用超声波控制微观尺度结构的3D打印部件(3D printed components with ultrasonically arranged microscale structure)》已经于2016年1月19日刊登在了《Smart Materials and Structures》杂志上。

(责任编辑:admin)

大西洋大学开发用于食道癌

大西洋大学开发用于食道癌 Ashley Furniture在制造过

Ashley Furniture在制造过 看美国研究人员如何继续改

看美国研究人员如何继续改 ITAMCO和普渡大学合作为美

ITAMCO和普渡大学合作为美 汉高收购美国一3D打印公司

汉高收购美国一3D打印公司 加拿大卫生部发布医疗设备

加拿大卫生部发布医疗设备