看东方航空如何将增材制造运用到民航维修改装领域

作为中国三大国有骨干航空运输集团之一,东方航空公司运营超过 600 架客货飞机组成的现代化机队,航线覆盖全球 177 个国家、1062个目的地,新引进的B777宽体客机更是加密北美主要大中城市航线,为旅客提供更有品质的飞行享受。为了保证每一架飞机的安全飞行,旗下的东方航空技术有限公司承担着航线维护、定检维修与部件维修及采购的重要任务。

航空业因其超高的安全标准,常被视作较为“保守”的行业,东航是如何会想到引入增材制造这种新技术呢?2015年东航引入第一架全新波音777客机,出现了飞机座位指示牌印刷错误,该缺陷会让该排座位的旅客左右秩序发生混乱。如向原厂采购备件,需等待180 天,费用约为1000美元,小小的错误所带来的时间成本不菲。面对这样小批量的定制化零部件需求,东航的工程师最终决定采用3D打印技术寻求解决方案。在三天时间内就就完成了制作,解决了小错误带来的混乱影响,而折算成本仅需 50 元人民币。正是那一次成功的尝鲜,让东航技术公司看到了增材制造技术的实际应用价值,也坚定了成立实验室的计划。

东航建增材制造实验室成果显著

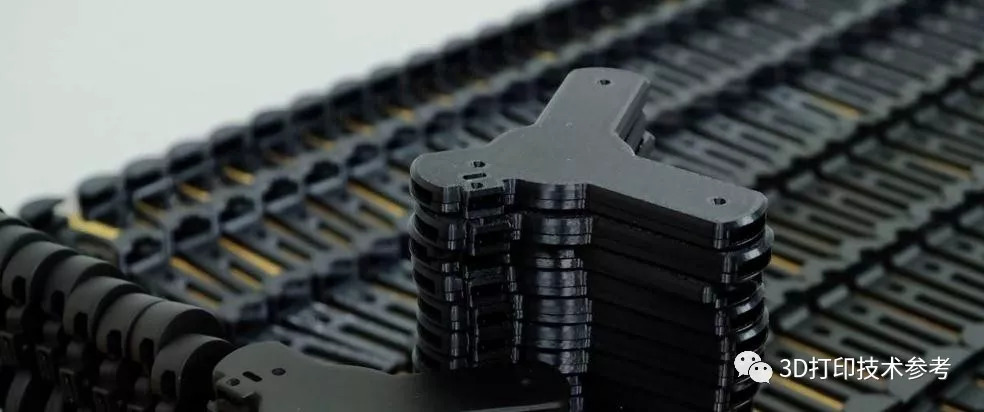

2016年东方航空技术有限公司成立增材制造实验室,利用满足FAA和CAAC相关要求的ULTEM TM9085材料,搭配Stratasys Fortus 450mc 工业级3D打印机,建立起了增材制造生产能力。在实验室团队努力下,东航完成了国内航空业首个将3D 打印的客舱内饰件应用到民航客机上的技术创新。

在当年半年的时间内,增材制造实验室已经陆续开发出客舱零件30多种,共生产了300多件成品零件装配在飞机客舱内,实现了3D 打印客舱部件的标准生产流程。利用小批量低成本快速制造的优势,定制化的设计、开发、生产零部件,解决了过去易损零件订货周期长、成本高的问题,弥补了航材供应连的短板,保障了公司机队的安全飞行,同时提高了乘客乘坐体验。

据东方航空技术有限公司增材制造实验室工程师陈之易介绍:“过去,在公司欠缺零部件生产能力时,在航线的例行维护上,客舱件出现开裂等损坏,只能通过原厂采购新零件,这样一般需要 60 天甚至三个月以上的时间,甚至根本定不到货。由于每种部件单次的需求数量有限,如果找工厂开模制作,成本上单价非常昂贵。同时在这个等待的时间内,飞机上带有缺陷的部件会给乘客带来不良的乘坐和使用体验,这样的问题在客舱中非常普遍,而原厂零件的售价也远比利用3D打印出来的零件要高好几倍。因此,目前我们利用 3D 打印技术,得以很好的为这个问题提供一种全新且高效的解决方案。”

3D打印模型号客机驾驶舱“电子飞行数据包”支架

增材制造实验室的高效运作,让东航技术成功建立起从提出方案、部件设计、打印制造到审批安装等一整套完整的增材制造部件生产使用流程,是东航技术公司转型路线上的一只劲旅,在公司逐步形成专业化生产与产业化集成的竞争优势后,得以向行业领先的飞机全生命周期综合维修服务商迈进一步。

典型案例:3D 打印“电子飞行数据包”支架与商务舱大型书报架

在成立三年不到的时间内,实验室已开发了众多 3D 打印客舱部件,比如座椅扶手、飞机舱门手柄盖板、行李架锁扣等内饰件,其中有两个比较突出的应用案例:

其一为驾驶舱内的电子飞行数据包支架。起初,引进的飞机上并没有这个支架,因如今的飞行员遇到问题后不用再翻阅厚厚的飞行手册,可以在配备的电子飞行数据包上进行查询,于是需要有一个支架作该系统的支撑与固定,实验室受公司委托开发了该产品,借助 3D 打印技术的快速制造特点,产品设计迭代很快就定下了生产方案。目前,该支架已经用于空客330、320、波音737等公司机队上。作为一个通用的辅助性零件,这个产品让驾驶员得以更加安全方便的查询飞行资料,同时满足各种机型的安装需求,灵活支持用户选择。目前已有多家航空公司咨询与购买这套方案和产品。

3D打印B777 驾驶舱电子飞行包支持装置装机使用

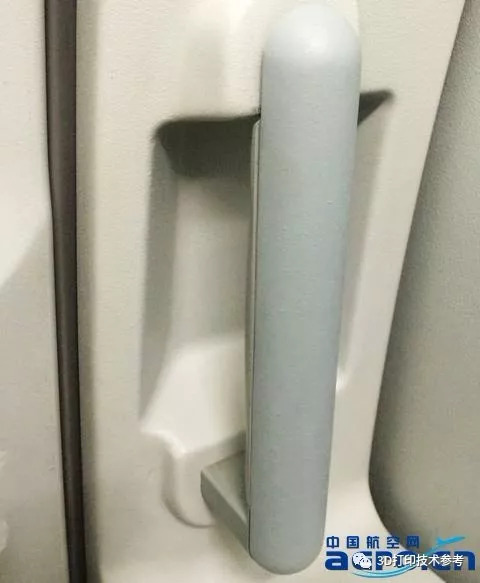

第二个应用是客舱座椅后的书报架,在 B777 商务舱的旅客大型书报架,由于常会发生与餐车的碰撞,比较容易开裂损坏,容易划伤乘客手指。由于该部件订货较为困难,实验室立即着手对书报架进行建模、打印,然后经过后期处理与相关审批,将此 3D 打印部件安装到飞机上,弥补了供应体系的短板也保证了乘客的舒适体验,乘客本身可能并不会意识到这是 3D 打印的部件,但是对于东方航空而言,以最短的时间解决实际运营中的问题正是这项新技术所带来的最大改变。

B777 商务舱书报架开裂

后处理完的 3D 打印书报架

以上两个案例都是在东航技术公司增材制造实验室的帮助下完成的,在弥补自身短板和提升机舱维护品质,保障乘客乘坐体验方面,具有积极的意义。

ULTEM TM 9085 系列材料:唯一通过 FAA 认证的航空材料

东方航空技术有限公司之所以选择 Stratasys Fortus系列 3D 打印机,关键原因是Fortus 系列机型支持众多的材料之中,有一种ULTEM TM 9085材料,作为一种经过检验的高性能热塑性材料,通过了美国联邦航空管理局(FAA) 的认证,具备超高的强重比及 FST 评级(火焰、烟雾和毒性),适用于航空航天。

陈之易工程师介绍:“东方航空技术有限公司严格执行飞机制造商的标准,波音公司与空客公司皆接受并认可ULTEM TM 9085材料作为打印零部件的耗材并通过测试得以在飞机上安装使用,相关 3D 打印航材的力学、阻燃性等测试皆由制造商完成并上报当地民航局。出于对规章的遵守和安全标准的考量,东航技术所使用的3D打印材料必须要满足中国民航的相关规章,目前Stratasys的ULTEM TM 9085 材料满足了这一材料标准,而Fortus系列稳定的打印表现也满足需求,这也是东航选择与 Stratasys 合作的重要原因。”

未来计划:从增材实验到最终生产

东方航空技术有限公司的增材制造实验室将从满足公司内部需求的试点机构转型发展成为一个具备产品研发、打印制造、后期处理、审批装机为一体的先进制造部门。从实验室到研发中心到成为拥有航空零部件生产资质的供应体系,为公司找到一个新的盈利点。

该实验室未来将继续扩大规模、提升产能,向零件小批量定制化生产迈进。陈之易工程师表示:“今后将引进的空客350新型客机,从公开资料显示,装有1000 多个3D打印的零件,当我们具备一定的3D打印能力之后,得到波音和空客的认可,就有可能直接在本地进行零件的小批量快速制造。在未来,3D打印和传统加工技术一样会变得普及,积极做好技术储备在当前非常有必要”。

于此同时实验室也将继续挖掘增材制造在航空的应用,比如安全销、收纳盒、3D打印模具类应用、超大型部件的制作,以及定制各类飞机维修培训教具等,不再局限于维修用途,不断开拓更多的可能性。利用增材制造技术,实现部分零件的零库存管理,按需制作,在数字化管理和智能制造上迈出坚实的脚步。

(责任编辑:admin)

创想三维精彩亮相美国RAPI

创想三维精彩亮相美国RAPI 2019年中国技能竞赛“创想

2019年中国技能竞赛“创想 如何撬动消费升级带来的千

如何撬动消费升级带来的千 数字经济×千亿产业,催生

数字经济×千亿产业,催生 中南大学“创想杯”3D打印

中南大学“创想杯”3D打印 创想三维走进浙江科技学院

创想三维走进浙江科技学院 国际博物馆日,中

国际博物馆日,中 全球首例3D打印人

全球首例3D打印人 未来就是现在,工

未来就是现在,工