可控多材料3D打印与可调软硬混合纤维增强热塑性复合材料制造

基于材料挤出工艺的增材制造-3D打印技术在制造热塑性复合材料方面表现出巨大的潜力。然而,可控多元热塑性材料在生产基于材料挤出的可调软硬杂化纤维增强热塑性复合材料(CCFRTP-TSSH)中的应用尚未得到广泛研究。

因此,来自浙江大学等机构的研究团队提出了一种可控的多材料增材制造工艺,用于整合连续碳纤维 (CCF) 作为热塑性结构的增强材料。本期谷.专栏,将分享这项研究成果的主要内容。

https://doi.org/10.1016/j.addma.2022.102836

https://doi.org/10.1016/j.addma.2022.102836

增材制造-3D打印是一种革命性的制造技术,受到了越来越多的关注。材料挤出是增材制造领域的一个重要分支,在多材料结构制造领域具有相当大的应用潜力。此外,基于材料挤出工艺的3D打印技术通常用于热塑性材料增材制造,例如聚乳酸(PLA),丙烯腈丁二烯苯乙烯(ABS)、聚碳酸酯 、热塑性聚氨酯(TPU) 和聚醚醚酮(PEEK)。

然而,在复杂的材料挤出过程中,由于工艺参数的冲突,3D打印零件的力学性能受到限制,需要额外的努力来提高产品的力学性能。目前,优化工艺参数和采用增强材料是提高材料挤出3D打印制品力学性能的两大途径。

优化工艺参数的研究主要集中在打印层的厚度 、沉积角度、沉积宽度、气隙、构建方向和填充百分比 。然而,由于热塑性树脂的固有性质,基于工艺参数优化对于机械性能改善相对受限。例如,现有研究表明,未经工艺参数优化,材料挤出拉伸强度仅为固有材料的52% 。在最佳工艺参数下,材料挤出制品的拉伸强度达到树脂本身的 72-95% 。

因此,为了获得更高的强度,考虑到树脂的固有局限性,另一个思路是将增强材料引入热塑性树脂中,例如短碳纤维、连续碳纤维 (CCF) 、连续玻璃纤维和Kevlar纤维 。与短纤维增强热塑性复合材料相比,连续纤维增强热塑性复合材料表现出优异的机械性能。常用的连续碳纤维增强热塑性材料包括PLA 、ABS、聚酰胺和PEEK等纤维增强材料。

目前,连续碳纤维增强复合材料的制造可以通过两种方法实现:纤维和热塑性材料的原位浸渍和纤维预浸料。前者在确保纤维和热塑性材料之间的界面融合方面提出了挑战,而后者由于纤维预浸料的制备而更加复杂。

此外,通过优化工艺参数和纤维增强材料的组合方式,可以进一步提高材料挤出3D打印零件的机械性能,一些方法也可以在工业过程中得到应用。纤维长度高于关键纤维的短纤维增强热塑性复合材料表现出良好的机械性能和可打印性,具有医疗和航空航天应用的潜力。有的研究提出一种碳纤维增强塑料/ABS/碳纤维增强塑料的三明治夹层结构,可将极限强度提高9倍,应用于制造无人机双夹具。

同时,学术界和工业界都出现了新的需求,包括可穿戴设备领域的软硬杂化复合材料。具体应用潜力例如,目前分别单独生产的假肢接受腔内层和外层,就有望通过多材料挤出的3D打印技术进行直接制造。

目前,已报道的多材料挤出3D打印研究主要集中在两种方法上:(i)单喷嘴挤出,其中各种热塑性材料在喷嘴熔化区内混合,以及(ii)多喷嘴挤出,其中每种热塑性材料被分配一个单独的喷嘴。目前,单喷嘴挤出技术只能实现均质热塑性材料的混色印刷或纤维增强功能。相比之下,多喷嘴挤出3D打印工艺减少了所需的构建时间,但遇到了其他挑战,例如空闲喷嘴的热塑性材料渗出问题。 这一问题已有一些改善措施,包括降低空闲喷嘴的温度,缩回热塑性丝材。然而,有研究指出,这些措施仅对空转喷嘴的短行程移动有效,并且提出了清洁热塑性材料的打印托架是最有效的方法之一。

尽管材料挤出3D打印在生产软硬杂化复合材料方面表现出巨大的潜力,但它仍然面临着几个挑战:(i)实现材料输送的运动控制,(ii) 工艺参数选择,包括层厚、喷嘴直径、沉积速度、构建方向、温度和材料比例。所有这些因素都会影响各种热塑性材料之间的界面融合性能,从而导致最终产品的机械性能发生变化。有的研究工作揭示了喷嘴温度、打印速度和附加因素对 TPU/ABS 界面强度的影响,并建立了基于界面温度和多个打印参数变化的模型来预测 TPU/ABS界面结合强度。

在此背景下,浙江大学等机构的研究团队所开展的研究旨在使用可控多材料增材制造技术制造可调节的软硬杂化纤维增强热塑性复合材料 (CCFRTP-TSSH)。

研究团队基于材料挤出工艺开发了一种多材料挤出喷嘴,以同步实现连续碳纤维在几种不同的热塑性材料基质中的集成。研究团队在不同的工艺参数下系统地研究和讨论了制造的软硬杂化纤维增强热塑性复合材料( CCFRTP-TSSH )的机械性能,并制造了几个组件以证明所提出方法的可行性。与传统的制造技术相比,研究团队所提出的方法允许通过仅在一个挤出喷嘴中在适当的打印温度下原位融合软硬热塑性塑料来快速形成具有结构增强和可调软硬混合的 CCFRTP-TSSH结构。

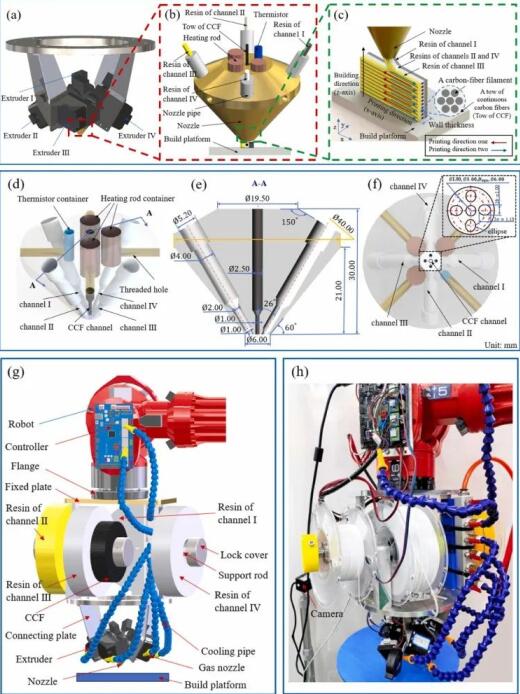

这项研究开发了一种具有四个挤出机的创新喷嘴系统,以实现对软或硬热塑性基体的挤出量的独立控制。

论文图1 可控多材料增材制造设备的示意图和物理图:(a) 新型喷嘴系统示意图,(b) 多材料挤压喷嘴,(c) CCFRTP-TSSH 打印示意图,(d) 多材料挤压喷嘴的等距视图,(e ) 多材料挤出喷嘴截面图,(f) 多材料挤出喷嘴仰视图,(g) 增材制造设备示意图,以及 (h) 增材制造设备物理图。

论文图1 可控多材料增材制造设备的示意图和物理图:(a) 新型喷嘴系统示意图,(b) 多材料挤压喷嘴,(c) CCFRTP-TSSH 打印示意图,(d) 多材料挤压喷嘴的等距视图,(e ) 多材料挤出喷嘴截面图,(f) 多材料挤出喷嘴仰视图,(g) 增材制造设备示意图,以及 (h) 增材制造设备物理图。

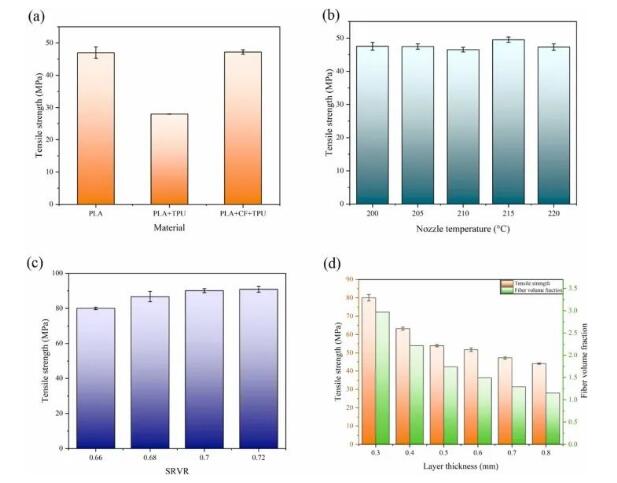

研究团队通过3D打印纯 PLA (pPLA)、PLA 混合 TPU (PLA/TPU) 和连续碳纤维增强PLA和TPU (CCFRTP-TSSH) 的样品,研究了各种材料对力学性能的影响。

论文图4 CCFRTP-TSSH的各种材料和工艺参数的拉伸试验。(a)各种材料对CCFRTP-TSSH抗拉强度的影响, CCFRTP-TSSH在各种工艺参数下的抗拉强度:(b)喷嘴温度(打印速度为420 mm/min,SRVR为0.66,层厚为0.7 mm), (c) SRVR。

论文图4 CCFRTP-TSSH的各种材料和工艺参数的拉伸试验。(a)各种材料对CCFRTP-TSSH抗拉强度的影响, CCFRTP-TSSH在各种工艺参数下的抗拉强度:(b)喷嘴温度(打印速度为420 mm/min,SRVR为0.66,层厚为0.7 mm), (c) SRVR。

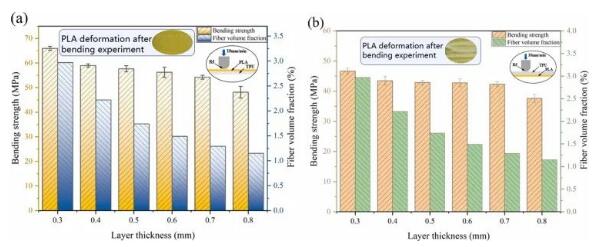

层厚对于 CCFRTP-TSSH 试样的弯曲强度至关重要,如图 5 所示,这表明在各个方向上,随着层厚的减小,弯曲强度逐渐增加。

论文图 5 CCFRTP-TSSH在不同载荷方向下的抗弯强度。(a) PLA靠近万能试验机的上加载砧,(b) PLA 远离万能试验机的上加载砧。

论文图 5 CCFRTP-TSSH在不同载荷方向下的抗弯强度。(a) PLA靠近万能试验机的上加载砧,(b) PLA 远离万能试验机的上加载砧。

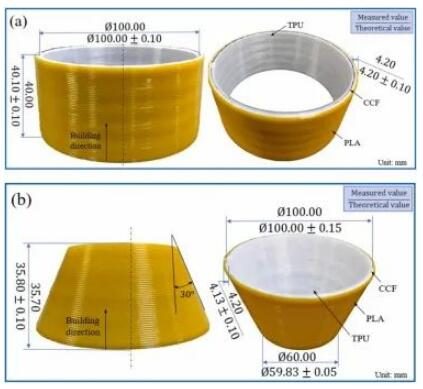

研究团队通过制造薄壁空心圆柱体和薄壁空心圆台等 CCFRTP-TSSH 3D打印组件,证明了所提出方法的可行性。

论文图7 各种CCFRTP-TSSH组件的制造尺寸精度能力:(a)薄壁空心圆柱,(b)薄壁空心圆台。

论文图7 各种CCFRTP-TSSH组件的制造尺寸精度能力:(a)薄壁空心圆柱,(b)薄壁空心圆台。

此外,还制造了一个复杂的旋转工件,用于验证可变层和壁厚的3D打印能力。

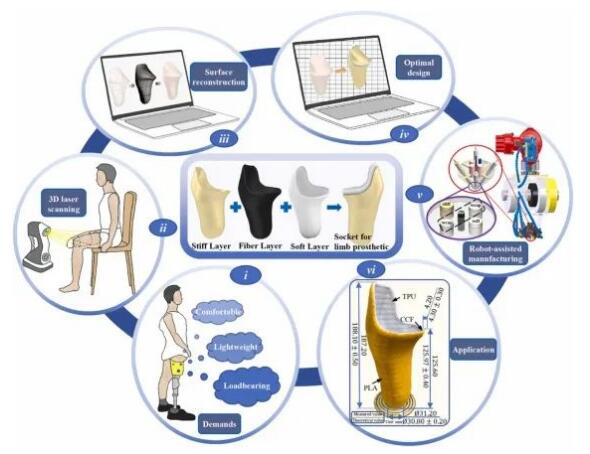

随着社会与科技的发展,学术界和工业界可穿戴产品提出了新要求,例如通过软硬结合复合材料来制造这类产品,以及进行假肢接受腔内、外层材料的集成化制造。

研究团队从制造方面开发了可穿戴完整流程,包括六个步骤:(i)新需求获取(如承重、轻便、舒适),(ii)物体的三维激光扫描,(iii)表面重建,(iv)结构优化设计,(如假肢接受腔),(v)机器人辅助集成制造,以及(vi)制成品的应用。

论文图10 用于假肢接受腔的CCFRTP-TSSH组件,从需求到制造的完整过程。

论文图10 用于假肢接受腔的CCFRTP-TSSH组件,从需求到制造的完整过程。

研究团队通过分别采用热塑性聚氨酯(TPU)和聚乳酸(PLA)作为软硬材料,实现了结构增强和可调软硬混合。

此外,这项研究基于3D打印喷嘴温度、层厚度和支撑树脂体积比 (SRVR) 等各种工艺参数,系统地研究和讨论了 CCFRTP-TSSH材料试样的力学性能。实验结果表明,层厚对拉伸性能有显著影响,其次是支撑树脂体积比和喷嘴温度,其中拉伸强度最高获得的压力为90.89MPa。

弯曲强度取决于层厚和样件加载方向,最大弯曲强度为65.96 MPa。研究团队使用扫描电子显微镜分析了支撑树脂体积比对各种融合界面(例如 PLA/TPU、PLA/CCF 和 PLA/PLA)的影响,包括工艺参数对硬质和软质树脂壁厚的影响, 实现增强的可调软硬杂化。

研究团队通过以上方法制造了几个不同的组件,包括薄壁空心圆柱体、圆台和假肢接受腔,以证明所提出方法的可行性和准确性。这项研究提出了一种集成制造软硬杂化复合材料的新方法,特别是在可穿戴设备领域。

(责任编辑:admin)

3D建模师副业增收新思路:

3D建模师副业增收新思路: 可控多材料3D打印与可调软

可控多材料3D打印与可调软 灯饰和家具用品的3D打印!

灯饰和家具用品的3D打印! 看3D打印机如何助力创客小

看3D打印机如何助力创客小 小学生3D打印作业:节水小

小学生3D打印作业:节水小 破而后立!极光尔沃3D打印

破而后立!极光尔沃3D打印 创想三维:国外创

创想三维:国外创 罗湖区大创客节

罗湖区大创客节  3D打印与教学:模

3D打印与教学:模 3D打印技术能否激

3D打印技术能否激 极光尔沃3D打印机

极光尔沃3D打印机