挪威金属3D打印公司Norsk Titanium发展现状

挪威金属3D打印公司Norsk Titanium(NTi)成立于2007年。最近几年,该公司开始大量吸引来自美国的关注和投资,因为它不仅将业务从石油和天然气领域扩展到航空航天业,并且还与美铝公司(Alcoa)、波音、空中客车等众多知名公司进行合作,它甚至还和纽约州政府达成了合作关系。

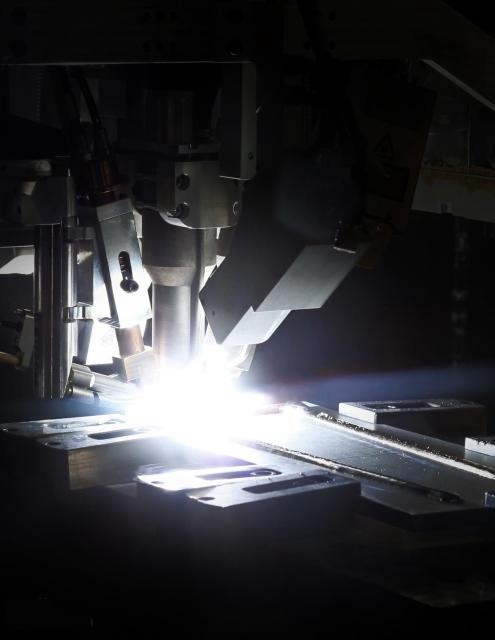

NTi的等离子体快速沉积(Rapid Plasma Deposition™,RPD)技术

NTi享有专利的等离子体快速沉积(Rapid Plasma Deposition™,RPD)技术属于定向能量沉积(directed energy deposition,DED)金属3D打印工艺的一种。不同于直接金属激光烧结(DMLS)和类似技术,DED能3D打印近净形的超大金属零件,随后再用减材技术对这些零件进行加工。

RPD不同于那些使用等离子弧来融化钛丝的DED工艺,NTi的市场营销副总裁Chip Yates具体解释说:“我们使用双焊枪系统,主焊枪先将基板加热至规定温度,然后另外一个焊枪会加热钛丝,这使得我们每小时可以获得高达10公斤的结构钛。”

Yates将RPD与其他金属3D打印技术,如DMLS,区分了开来。“我们不打算与其他金属3D打印工艺竞争,因为我们不打算打印细小而复杂的零件。我们不会打印GE的LEAP引擎喷嘴,因为我们的目标是用我们的3D打印零件取代目前使用在商用飞机上的大量的锻造件。”Yates说。

2008年 NTi开发了第一个RPD平台,此后他们一直在改进这项技术。2015年,他们的金属3D打印系统已经更新到第四代。其MERKE IV™ RPD 3D打印机每年能生产48502磅航空航天级零件。

该公司声称,他们打印出的零件与最终使用零件的最终形状差不多有80%的相似度,而其生产成本估计应该比锻造或方坯制造更低。空中客车新的A350飞机14%的组件为钛金属零件,如果按照传统方法制造,NTi估计每架A350飞机大概会产生约154000磅的钛金属废料,但如果采用RPD则可以为空中巴士在废料、能源使用和交货时间方面节省230万美元。

从石油天然气领域转向航空航天业

Yates解释说,当油价开始显著下降时,NTi转向了航空航天领域。然而,取得航空航天资格认证并不容易。事实上,为了进行测试,NTi在2015第二季度运送了2.4公吨钛金属航空航天零件。“取得航空航天资质很困难,因为每家航空航天制造商都有自己的鉴定过程。”Yates说,“为此我们正在与独立测试公司Westmoreland进行合作,并将大量的测试样品零件运送给他们。Westmoreland会对这些样品零件进行一连串的拉力、疲劳等测试,以此证明用我们的RPD工艺生产的零件符合航空航天制造商的标准。”

(责任编辑:admin)

下一篇:金属3D打印的五条预言

AddUp计划推出巨型金属3D

AddUp计划推出巨型金属3D Velo3D向国家航空研究所出

Velo3D向国家航空研究所出 Markforged推出FX10 3D打

Markforged推出FX10 3D打 布局超百台金属3D打印机打

布局超百台金属3D打印机打 TEKNIKER在BIEMH 2024上推

TEKNIKER在BIEMH 2024上推 EOS推出新型EOS M 290 1kW

EOS推出新型EOS M 290 1kW 俄罗斯RusAT推出

俄罗斯RusAT推出 基于蓝色激光的新

基于蓝色激光的新 EXONE推出世界上

EXONE推出世界上 美国陆军实验室投

美国陆军实验室投 为生产制造而打造

为生产制造而打造 将速度与精度结合

将速度与精度结合