顶刊《PMS》增材制造多孔金属材料的性能及应用综述

增材制造(AM) -3D打印技术已经在工业上得到了广泛的采用和发展。这项技术可以提高具有复杂几何形状的工程材料的设计自由度,其中蜂窝或晶格结构在广泛的应用中特别有前途。这些材料类似于随机泡沫,在过去几十年中发现了许多工业应用,但规则的蜂窝结构对通过增材制造成为可能的制造结构具有更高程度的控制。

这些结构化的多孔材料具有可针对特定应用进行微调的特性(机械性能、渗透性、热特性等)。与随机结构相比,对此类结构的设计和制造的控制开辟了新的应用可能性,并使一系列新产品和功能成为可能。随着金属增材制造技术日趋成熟并越来越多地被各个行业采用,并且随着增材制造设计能力的提高,这种潜力才刚刚开始实现。

本期的谷.专栏将分享一篇在国际顶刊“Progress in Materials Science” 中发表的综述论文。该论文总结了AM 晶格结构的独特性,以及迄今为止这些特性如何成功用于特定应用,并强调了在不久的将来可能感兴趣的各种应用领域。

doi.org/10.1016/j.pmatsci.2021.100918

增材制造(AM) 是所有制造过程的术语,这些制造过程通过增量材料,使用数字设计模型来构建零件。根据 ASTM ISO 52900 术语标准 ,增材制造分为七种工艺类别,可使用的材料种类繁多,包括高端工程聚合物、金属、陶瓷等。

激光粉末床融合 (L-PBF) 工艺现已在工业中广泛采用,并已达到较高成熟,具有出色的零件质量,制造多种流行的金属合金。L-PBF 工艺使用高功率聚焦激光束熔化粉末轨迹,轨迹重叠并逐层处理,直到组件完成。由于典型的轨道宽度为 0.1-0.2 毫米,因此可以制造高度复杂的结构。

逐层处理允许在许多情况下无法通过任何其他制造方法实现的复杂性。在最新的商业系统中,典型的最大零件尺寸达到 300 毫米甚至更大。这种尺寸和分辨率范围为关键部件的生产提供了许多与行业相关的机会,在优化的复杂几何形状中,在较短的交货时间内,使该技术与航空航天、医疗、汽车和一般制造行业相关。

AM 的主要优势包括多个零件的整合(零件之间的连接更少)、小批量零件的交货时间更短、易于设计迭代和针对特定短期或独特应用的定制设计,以及太难或太复杂的设计以前用传统制造方法制造成本高(甚至不可能)。复杂性是汽车和航空航天轻量化设计的关键驱动因素,因为可以制造优化的几何形状,以最大限度地减少质量,同时在预期负载下表现同样出色。这些优化的几何形状可能包括遵循预期载荷路径的弯曲结构,在低应力区域没有材料。

这种方法已经在部分规模的拓扑优化和仿生工程设计的许多例子中得到了成功的证明。 当预期负载众所周知时,这种拓扑优化的体结构是一个不错的选择,并且有望用于许多应用,尤其是那些涉及轻量化应用的应用。这些结构通常可以使用传统制造方法制造(以稍微较低的复杂性),但由于复杂性增加,这对于此类传统工具来说通常更昂贵或更具有挑战性。在 AM 中,复杂性是“免费的”,与不太复杂的部件相比,利用这种复杂性没有额外的成本。因此,最佳利用可用的复杂性通常是增材制造优于传统制造的财务和性能优势的关键,因此有兴趣充分利用增材制造中的复杂性。大多数关于增材制造零件结构完整性设计和评估的可用文献都集中在具有简化几何不连续性的散装材料和组件上。尽管上述研究在处理大块机械部件和结构时非常重要,但将它们扩展到其他领域(如超材料)可能具有挑战性。

广泛的可用蜂窝设计以及使用增材制造在 3D 中精确定制其设计、密度和其他属性的能力为这些结构在工业相关产品和零件中的应用提供了新的机会。它们在医疗植入物中的应用得到广泛认可,在过去十年中学术界对医疗植入物中的晶格进行了广泛的回顾。除了医疗应用外,它们在轻量化方面的应用也得到了广泛认可,并引起了航空航天和汽车行业的极大兴趣。

在这些努力中,在理解 AM 晶格结构的特性及其对特定应用的约束或限制方面取得了很大进展,而文献综述经常提到晶格结构的各种潜在应用。然而,到目前为止,该文献还没有广泛考虑晶格结构的广泛潜在应用,大多数讨论是关于它们在植入物中的使用以及它们针对该特定应用的优化。更一般地说,在过去的二十年里,多孔随机泡沫在工业中发现了许多其他应用和 AM 晶格结构有可能在各种类似的应用中胜过这些。为了达到这种性能水平,必须将对增材制造的深入理解与对晶格结构设计、可制造性和测试的同样深刻理解相结合。由于迄今为止在各种研究中报告的广泛不同的结果,晶格结构的机械性能和疲劳性能仍然是一个有效的问题。

一般来说,对于金属 AM 工业应用,需要一种结合材料、结构、设计和工艺知识的整体方法来实现特定的所需性能。除了材料选择和制造质量外,晶格结构的设计选择是其在工业中成功实施的关键。这包括了解应用要求以及如何为每个特定应用选择或优化蜂窝结构,这是当前论文的重点。因此,本文采用了一种独特的以应用为中心的方法,重点关注晶格结构的可实现特性以及如何针对特定应用优化这些特性,回顾了迄今为止每个应用领域文献中报道的成功案例。

相关研究成果以题“Properties and applications of additively manufactured metallic cellular materials: A review”发表在国际顶刊材料综述“Progress in Materials Science”上。

由金属AM制造蜂窝结构提供了一种全新的范例,其属性和功能现在才开始被利用。由于这些结构的许多独特性能可以调整和精确控制,因此它们在新应用中存在巨大的未开发潜力,包括低质量、设计的机械性能、高表面积、渗透性、能量和冲击吸收、隔热和热机械性能和多得多。在讨论相关应用时,该评论提供了一些在此背景下的设计能力和可实现的特性的见解。

尽管金属 AM 晶格结构具有所有潜在优势,但它们可能不适合某些情况或应用,并且在某些情况下可能会产生比随机泡沫更差的结果。这些包括事先不知道载荷方向的情况——例如,架构晶格在特定方向上具有卓越的性能,但通常具有高度的各向异性。已经讨论了商业金属 AM 系统的制造限制,这些限制可能会导致意外错误或问题。在某些应用中,例如在医疗植入物中, 孔隙空间中的粉末截留是一个已经确定的关键问题,其中包括许多其他问题。与所有新技术和工程方法一样,蜂窝结构的设计和制造需要仔细考虑和质量控制。在这种情况下,还有一节专门讨论设计和制造方面的考虑。

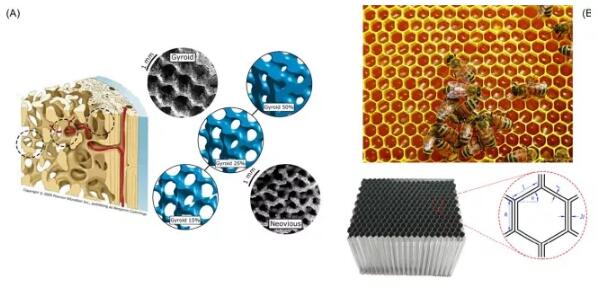

图1 (A) 骨组织的多孔晶格结构;(B) 模仿天然骨小梁结构的三重周期性最小表面 (TPMS) 人工细胞材料;(C) 天然和 (D) 人造蜂窝结构。

图1 (A) 骨组织的多孔晶格结构;(B) 模仿天然骨小梁结构的三重周期性最小表面 (TPMS) 人工细胞材料;(C) 天然和 (D) 人造蜂窝结构。

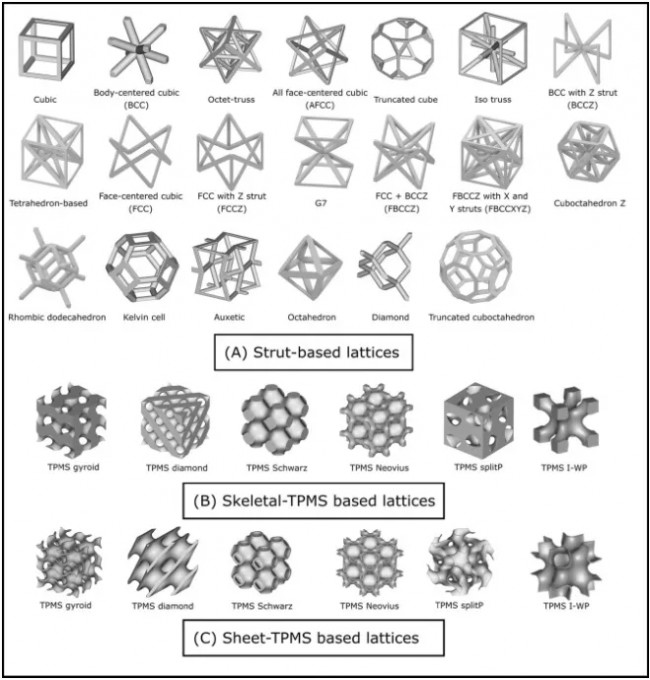

图2 晶格结构的各种架构 (A) 基于支柱的晶格单元显示在前三行中;(B) 骨架和 (C) 基于片的三重周期性最小曲面 (TPMS)。

图2 晶格结构的各种架构 (A) 基于支柱的晶格单元显示在前三行中;(B) 骨架和 (C) 基于片的三重周期性最小曲面 (TPMS)。

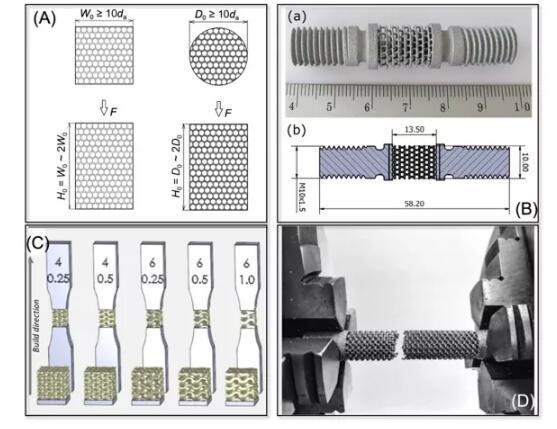

图3 (A) 根据 ISO 13314 进行压缩-压缩测试的试样几何形状。文献中提出的带有螺纹端 (B) 和实心平端 (C) 的试样几何形状,用于进行单轴拉伸准静态和疲劳测试。(D) 用于准静态扭转试验的实心圆柱端试样。

图3 (A) 根据 ISO 13314 进行压缩-压缩测试的试样几何形状。文献中提出的带有螺纹端 (B) 和实心平端 (C) 的试样几何形状,用于进行单轴拉伸准静态和疲劳测试。(D) 用于准静态扭转试验的实心圆柱端试样。

图 4 (A) 金属蜂窝材料压缩测试的典型实验应力-应变曲线,在这种情况下,是由 L-PBF 制造的 Ti6Al4V 骨架陀螺晶格,密度为 12.5%。初始弹性响应之后是 20 MPa 的第一个屈服点,之后是一个具有大约 15 MPa 附近恒定应力的平台区域,该区域持续到高应变,最终完全致密化和应力增加;(B) 不同密度蜂窝结构的应力-应变曲线:更高的晶格密度导致弹性区域的初始刚度增加,屈服强度更高,相应的平台应力也更高。由于存在更多的材料,对于更高密度的样品,在更小的应变下发生完全致密化。

图 4 (A) 金属蜂窝材料压缩测试的典型实验应力-应变曲线,在这种情况下,是由 L-PBF 制造的 Ti6Al4V 骨架陀螺晶格,密度为 12.5%。初始弹性响应之后是 20 MPa 的第一个屈服点,之后是一个具有大约 15 MPa 附近恒定应力的平台区域,该区域持续到高应变,最终完全致密化和应力增加;(B) 不同密度蜂窝结构的应力-应变曲线:更高的晶格密度导致弹性区域的初始刚度增加,屈服强度更高,相应的平台应力也更高。由于存在更多的材料,对于更高密度的样品,在更小的应变下发生完全致密化。

(责任编辑:admin)

雷尼绍推出五种新型金属增

雷尼绍推出五种新型金属增 山特维克推出新型Osprey H

山特维克推出新型Osprey H 6K Additive与MPW签订合作

6K Additive与MPW签订合作 EOS正式推出铝Al5X1金属3D

EOS正式推出铝Al5X1金属3D 多伦多大学推进新金属增材

多伦多大学推进新金属增材 上海交通大学等对增材制造

上海交通大学等对增材制造 3D Systems 推出

3D Systems 推出 新加坡制造技术研

新加坡制造技术研 福特汽车和ExOne

福特汽车和ExOne APWORKS合金金属3

APWORKS合金金属3 澳州皇家墨尔本理

澳州皇家墨尔本理 美国空军理工学院

美国空军理工学院