AIM3D推出专利 Voxelfill多材料3D打印工艺,成形强度可媲美注塑部件

时间:2024-09-27 09:13 来源:南极熊 作者:admin 阅读:次

2024年9月26日,德国多材料 3D 打印公司AIM3D在战略重组之后展示了专利 Voxelfill 工艺的优势,解决了 3D 打印部件强度不一致的问题。

△AIM3D 团队。照片来自 AIM3D

这项新技术增强了 X、Y 和 Z 等各个方向的机械性能,从而使 3D 打印部件的强度更接近通过注塑等传统制造方法实现的强度。通过大量测试验证了这一工艺后,AIM3D 的 Voxelfill 工艺显著提高了整体部件的抗拉强度和耐用性。AIM3D 首席技术官 ClemensLieberwirth 表示:“当然,Voxelfill 工艺特别适合 3D 打印塑料和纤维填充塑料,但它也适合使用CEM工艺3D打印金属和陶瓷部件。总的来说,主要优势是更高的构建速度和跨层填充。”

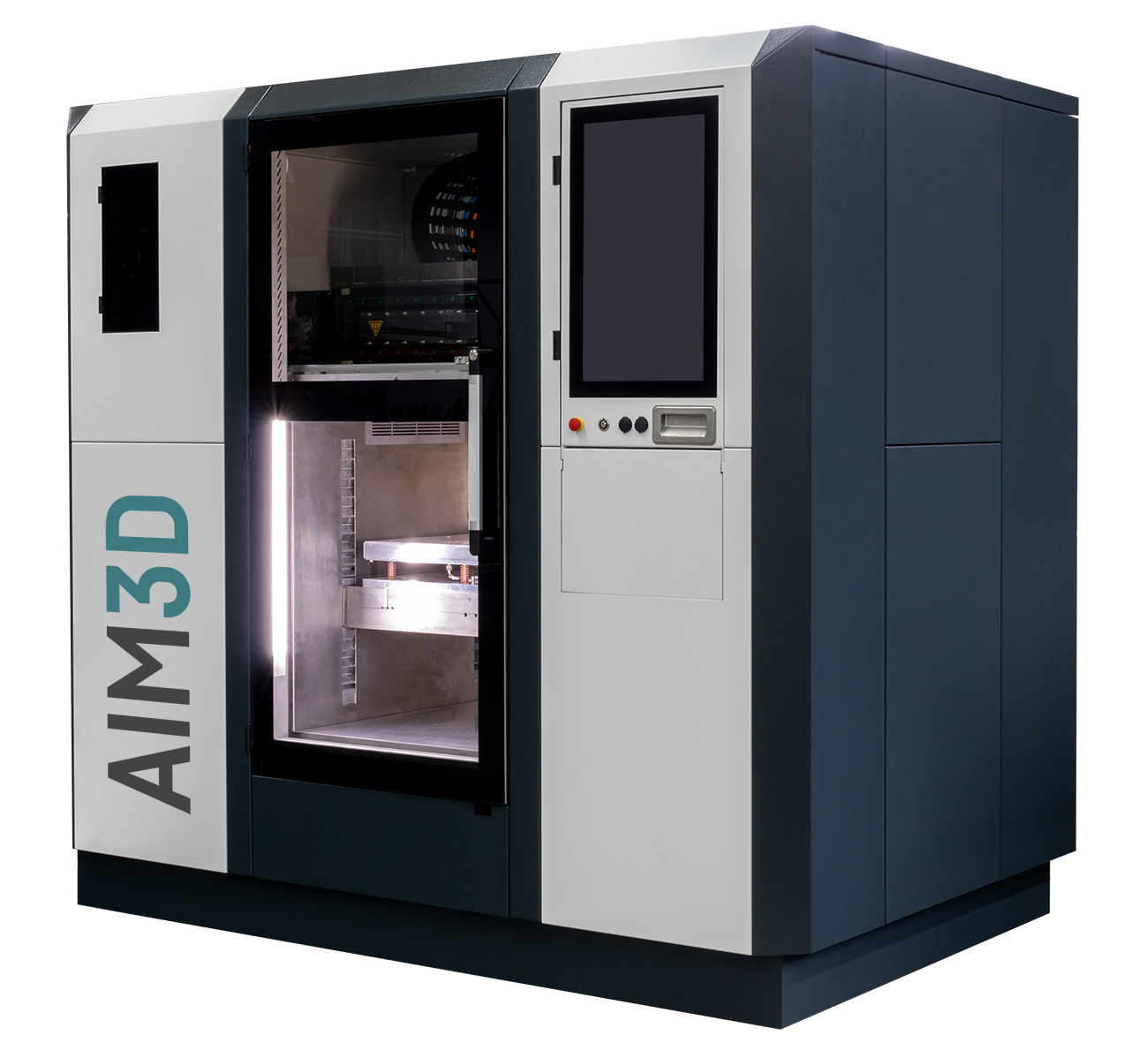

△ExAM 510 3D 打印机。照片来自 AIM3D。

Voxelfill可提高抗拉强度并提高成本效益

Voxelfill 工艺可增强 3D 打印部件的抗拉强度,可达到注塑强度的 80%,甚至可能达到100%。该工艺通过将挤出打印与注塑成型相结合,解决了传统 3D 打印中 Z 轴的弱点,从而减少了各向异性并提高了结构完整性。

Voxelfill工艺在不同方向上进行了测试,包括变体 A、B 和 C,以评估水平 (XY) 和垂直 (Z) 平面的抗拉强度。水平组件的强度达到 53 MPa,而垂直样品(通常是 3D 打印的薄弱点)的强度从20 MPa(传统打印)提高到 40 MPa(使用 Voxelfill)。进一步的优化正在进行中,重点是提高填充密度以最大限度地减少空气夹杂物并提高抗拉强度。

据 AIM3D 介绍,其颗粒 3D

打印机还可实现经济高效的生产。通过使用再生材料并降低材料成本,这些打印机与传统的 FDM

打印机相比,提供了更经济的解决方案。Lieberwirth 强调,该公司的复合挤出成型 (CEM)

技术可降低成本,并能够制造出机械性能与注塑件相似的组件。

△Voxelfill 与传统塑料3D打印部件抗拉强度对比。图片来自 AIM3D。

材料多功能性和广泛的工业应用

Voxelfill 可与多种材料兼容,包括 PA6 GF30 和 PETG 等纤维填充聚合物,以及

ULTEM 9085

等高性能热塑性塑料。这种多功能性使其适用于汽车、航空航天、轨道车辆和国防等行业,这些行业都需要耐用、耐热的材料。特别是,Sabic ULTEM

9085 具有阻燃性,可耐高温,是要求苛刻的应用的理想选择。

Voxelfill 工艺支持多材料打印,允许制造商为部件的各个部分定制不同的属性,例如重量、强度和灵活性。此功能对于制造轻巧耐用的部件特别有用,并且与塑料、金属和陶瓷材料兼容,进一步拓宽了其工业应用。该公司表示,在最近对纤维填充材料(如 PETG GF30)进行的测试中,Voxelfill 的优势显而易见。水平样品的抗拉强度达到 72.4 MPa,而垂直样品的抗拉强度达到 40.7 MPa,远远超过了通过传统 3D 打印方法通常获得的结果。该技术提高了强度的均匀性,达到 81%,而标准 3D 打印部件的强度均匀性仅为 25%。

此外,配备 Voxelfill 的AIM3D ExAM 510 系统目前支持 150 cm³/h

的构建速度,未来计划升级将产能提高到 300-600 cm³/h。该系统还支持

PEI(聚醚酰亚胺),这是一种以在高温环境下的耐用性而闻名的阻燃材料。将 Sabic ULTEM 9085

与该系统结合使用,可以生产出性能与注塑件非常接近的组件。

该公司计划继续改进 Voxelfill 工艺,重点关注材料多功能性和性能优化。AIM3D 的 Voxelfill 技术具有进一步提高抗拉强度和扩大其在各个工业领域的应用潜力,预计将在未来的 3D 打印中发挥关键作用。过去,Voxelfill 工艺已在丹麦软件公司Create it REAL中得到应用。该公司与 AIM3D

合作,通过其 SlicEx 软件将Voxelfill 工艺作为 ExAM 255 和 ExAM 510 系统的插件进行集成。在Formnext

2023期间,两家公司都展示了该软件和插件,从而实现了由金属、塑料和陶瓷制成的 3D 打印组件的选择性密度。

(责任编辑:admin)

最新内容

热点内容

649美元!Revopoint全新Me

649美元!Revopoint全新Me 649美元!Revopoint全新Re

649美元!Revopoint全新Re 苏黎世联邦理工学院推出采

苏黎世联邦理工学院推出采 贵州首例!贵州医附院骨科

贵州首例!贵州医附院骨科 浙江省人民医院/浙江大学

浙江省人民医院/浙江大学 ADNOC Gas使用3D打印按需

ADNOC Gas使用3D打印按需 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门 老牌运动品牌Jack

老牌运动品牌Jack