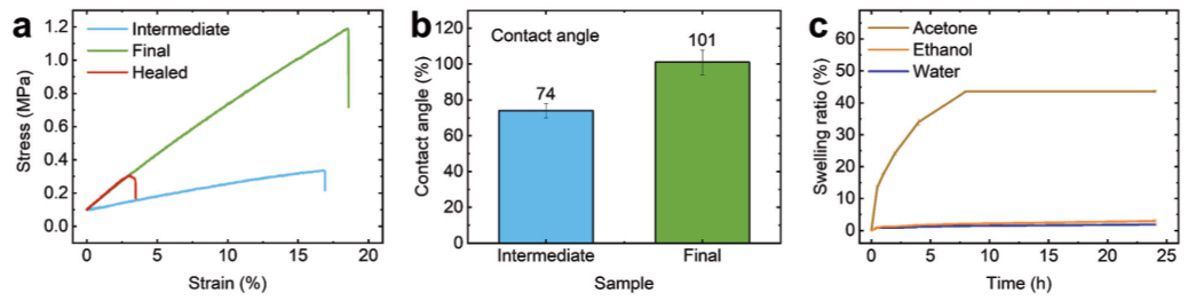

高分辨率的双固化硫醇烯环氧体系3D打印用于制造生物测定微流控装置

时间:2024-04-26 08:51 来源:EngineeringForLife 作者:admin 阅读:次

来自德国弗赖堡大学的Dorothea Helmer团队开发首个用于定制微流体器件制造的微尺度双重固化硫醇-烯烃/环氧化学反应的高分辨率立体光刻3D打印方案。在第一固化步骤中,通过高分辨率3D打印制作开放式微流体结构。然后,通过热引发无胶粘结将微通道密封,制造出尺寸可达80微米的良好控制的结构。在粘结之前,中间材料允许进行定制的表面修饰,如生物素修饰,从而实现各种生物分子的连续固定。演示了密封芯片中具有特定图案的DNA生物测定。本研究为制造大范围特定生物测定的定制微流体器件铺平了道路。相关工作以题为“High-Resolution 3D Printing of Dual-Curing Thiol-Ene/Epoxy System for Fabrication of Microfluidic Devices for Bioassays”的文章发表在2024年04月11日的国际著名期刊《Advanced Functional Materials》。

1. 创新型研究内容

本研究开发了一种新型双重固化材料的高分辨率3D打印方案,用于制造通道尺寸为80微米的微流体器件的两步法制造。由于所开发材料的双重固化特性,可以通过光聚合高精度地打印开放式微通道,然后通过第二固化步骤中间材料的热干粘结来密封。除了制造通道宽度为80微米的特斯拉混合器等小特征和无需任何胶水或粘合剂的便捷粘结过程外,双重固化材料还允许在两个固化步骤之间对表面进行生物功能化。本研究证明了开放通道表面的生物图案化和单链DNA的结合可用于特异性检测互补的DNA链。这种开发的双重固化材料系统结合了高分辨率结构化和便捷的干粘结过程以及个体生物功能化的能力,为制造大范围特定生物测定的定制微流体器件铺平了道路。

【双重固化系统的开发】

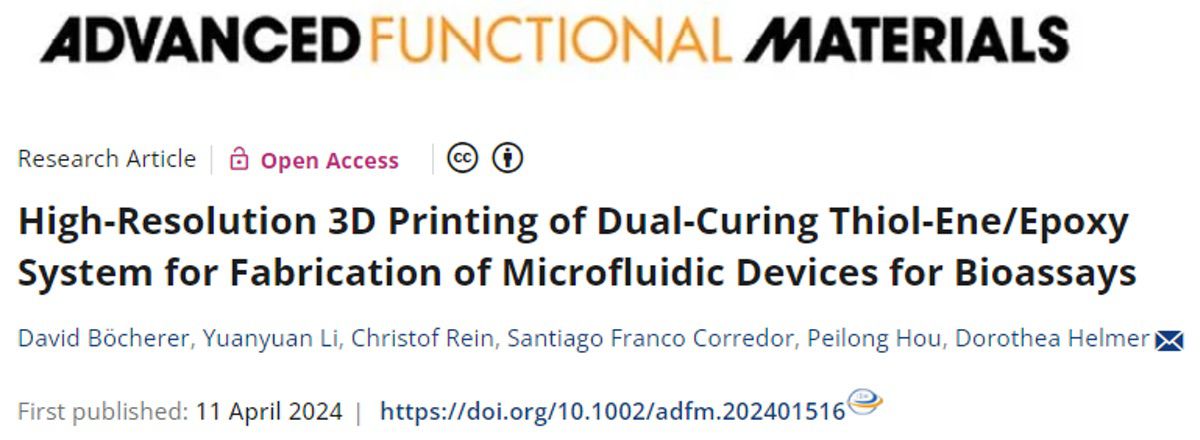

为了将微流体结构的高分辨率3D打印与无胶粘结和单一材料粘结过程相结合,需要一种具有两个独立且可控的聚合步骤的材料系统。由于硫醇-烯烃树脂以高分辨率的3D打印而闻名,而基于OSTE+系统的无胶粘结方法在微流体器件的模具制造技术中很受欢迎,因此开发了一种新型的基于硫醇-烯烃/环氧的双重固化系统用于高分辨率3D打印。使用四官能性的对甲苯二巯基丙酸酯乙酯(PETMP)与双官能的双酚A乙氧基丙烯酸酯(BPA-EDA)和甘油二缩水甘油醚(GDE)的组合,设计了一种可以通过两个不同聚合反应的两个步骤进行聚合的单体混合物(图1a)。虽然双丙烯酸酯通过自由基聚合与硫醇发生反应,但GDE和PETMP通过碱催化的迈克尔加成反应进行聚合。为控制固化步骤并依次启动两个聚合反应,相应地选择了两个引发剂。双酚A乙氧基丙烯酸酯和PETMP的自由基聚合由自由基光引发剂Irgacure 819启动,而GDE和PETMP的迈克尔加成反应由热引发剂1,1-二甲基-3-苯基脲(PDU-250)启动。这种基于不同激活刺激的两个引发剂的组合允许材料在两个顺序步骤中固化。在第一步中,通过PETMP与BPA-EDA的紫外光引发聚合固化中间材料。在第二个聚合步骤中,通过PETMP与GDE的热引发迈克尔加成反应固化最终材料(图1b)。由于需要在第一和第二固化步骤之间取得良好的平衡,以提供紫外光引发聚合的高反应性和热固化步骤中的强粘结性,根据树脂组成表选择了4:2:2(硫醇:丙烯酸酯:环氧)的功能团比例。为分析两个顺序固化步骤,通过FTIR分析了每个单独的聚合反应。在图1c中,通过S─H伸缩带在2570 cm−1处的变化检测了硫醇基团的转化。可以看到,从树脂到中间体再到最终材料,这个带的大小逐渐减小,表明硫醇基团在两个固化步骤中发生转化。这可以通过图1d中GDE的C─O─C伸缩带(910 cm−1)和BPA-EDA的C═C振动带(810 cm−1)的分析进一步确认。

图1 双重固化系统的成分和固化过程的表征

【双固化材料的高分辨率 3D 打印】

除了之前讨论过的PETMP与BPA-EDA的紫外光引发聚合的高反应性外,制备的双重固化树脂还具有高透明度的光学性能。纯单体混合物不在可见光范围(400 nm以上)吸收任何光线。这种高反应性和透明光学性能的组合使得开发的双重固化树脂成为一种有前景的高分辨率3D打印材料系统。为获得适用于3D打印的材料,向PETMP、BPA-EDA和GDE中添加了以下添加剂:光引发剂苯基双(2,4,6-三甲基苯基)膦氧化物(Irgacure 819)、抑制剂4-甲氧基苯酚(MEHQ)和吸收剂2-硝基二苯硫(2-NPS)。使用具有5 µm激光束的高精度SLA打印机Dilase 3D,对双重固化系统进行了高分辨率3D打印能力的测试。为确定3D打印过程的分辨率限制,选择了一个尺寸为2 mm的详细立方体格子结构,因为它包含了3D打印的所有困难,如细线、空心结构和悬挑。如图2a所示,尺寸为2 mm、线宽为50 µm的双重固化材料的3D打印立方体格子成功打印出来。这个具有50 µm尺寸详细特征的3D打印结构表明,开发的双重固化材料可以使用商用SLA打印机进行高分辨率加工。为测试3D打印过程对微流体器件制造的分辨率,通过2小时内打印了通道尺寸最小为80 µm的开放式微流体芯片。如图2b所示,具有特斯拉混合器通道结构的开放式微流体器件以高分辨率打印出来。图2c、2d中的光学显微镜图片显示了通道宽度为80 µm的通道结构的清晰3D打印效果。因此,本研究开发的双重固化材料已被证明适用于高分辨率打印具有详细3D特征和个体微流体结构。这为通过将双重固化材料的高分辨率3D打印与无胶粘结能力相结合,定制制造微流体器件铺平了道路。

图2 使用高精度SLA打印机Dilase 3D和5微米光束对双重固化材料进行高分辨率的3D打印

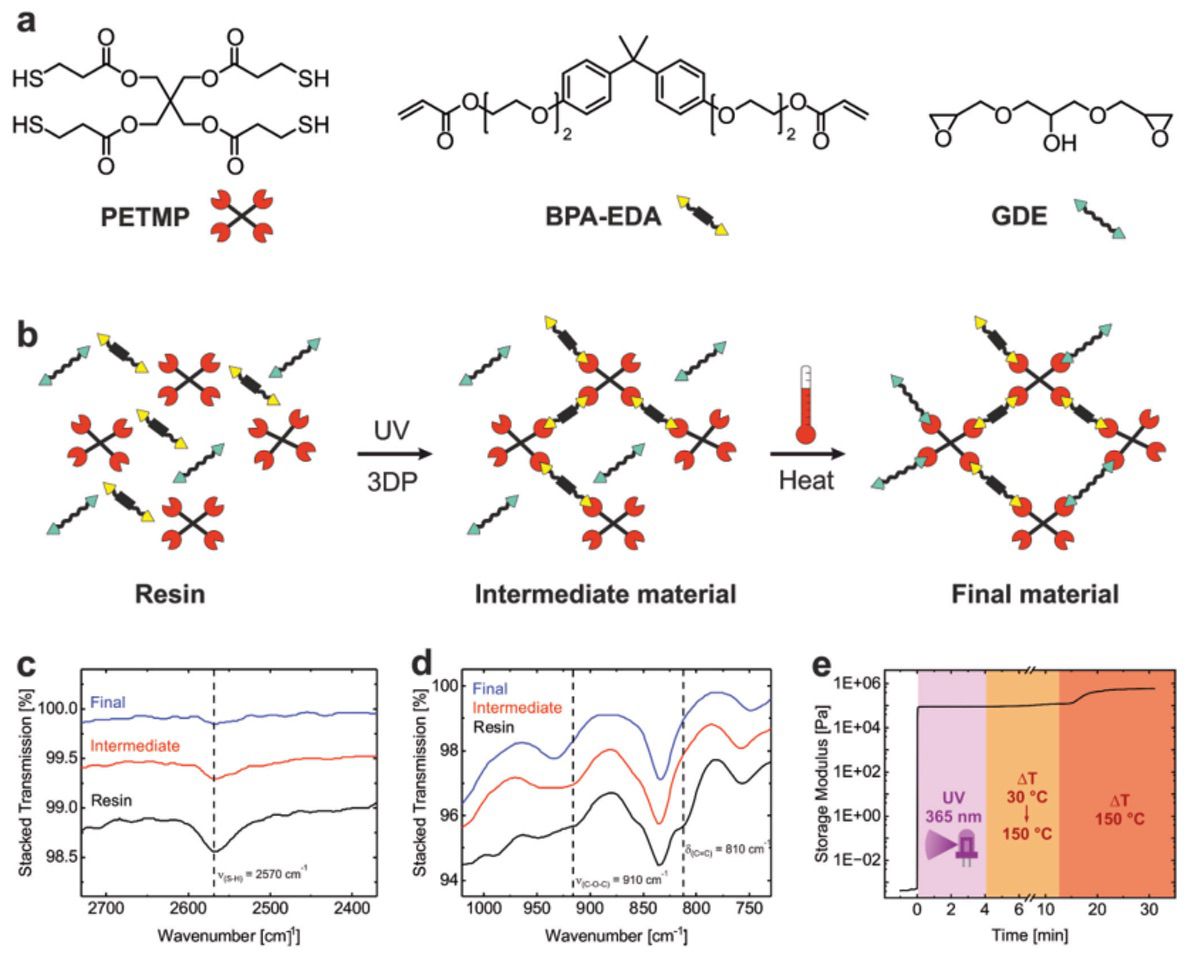

【微流体芯片的单一材料粘结密封】

为获得最终的微流体器件,需要关闭和密封3D打印的开放通道。如图3a所示的示意图所示,3D打印的物体仍然保留有巯基和环氧基团的功能性基团。利用硫醇与环氧基团的热引发迈克尔加成反应的第二聚合步骤,无需任何粘合剂或额外的表面处理,就可以将3D打印的中间物体粘接在一起。为了密封,将开放式微流体部分和平顶部分对齐,施加50克的压力,并在130℃下加热20分钟。经过这个热处理,最终的微流体器件可以用于各种微流体应用。图3b、c显示了具有100 µm宽度的直通微通道在密封过程前后的横截面。由于开放式微流体部分的底部是用40 µm光束进行快速打印的,而通道结构是用5 µm光束进行高精度和更平滑表面质量的打印的,因此图3b中的开放式通道底部还显示了一个界面。此外,图3b中的横截面显示,打印的通道壁与通道底部不完全垂直,而是以20°的斜度打印。由于通道宽度在顶部比最初设计的要大,树脂没有被固化成尖锐的边缘,而是逐层略微扩展了通道宽度。对比这两个横截面可以看出,两个部分粘接良好,密封过程没有影响通道结构。为了测试密封和混合质量,将具有200 µm主通道尺寸的3D打印和密封的微流体特斯拉混合器与管道和泵通过芯片连接器连接起来。在图3d中,测试了微流体混合器中蓝色和黄色染色水的混合。通过该芯片实现了两种液体的无泄漏混合,形成了绿色液体。为了更详细地分析混合行为,通过光学显微镜检测了黑色和无色水的混合。如图3e、f所示,两种液体以共流的方式进入通道。经过四个特斯拉混合器单元后,获得了均匀的灰色混合物。除了制造标准的薄微流体系统外,本研究的方法还允许构建3D器件。通过包裹和热干粘合一层双重固化材料,密封了带有3D螺旋通道的打印圆柱体。

图3 对3D打印的开放微通道进行密封,并进行微流体应用测试

【双重固化材料的物性特征】

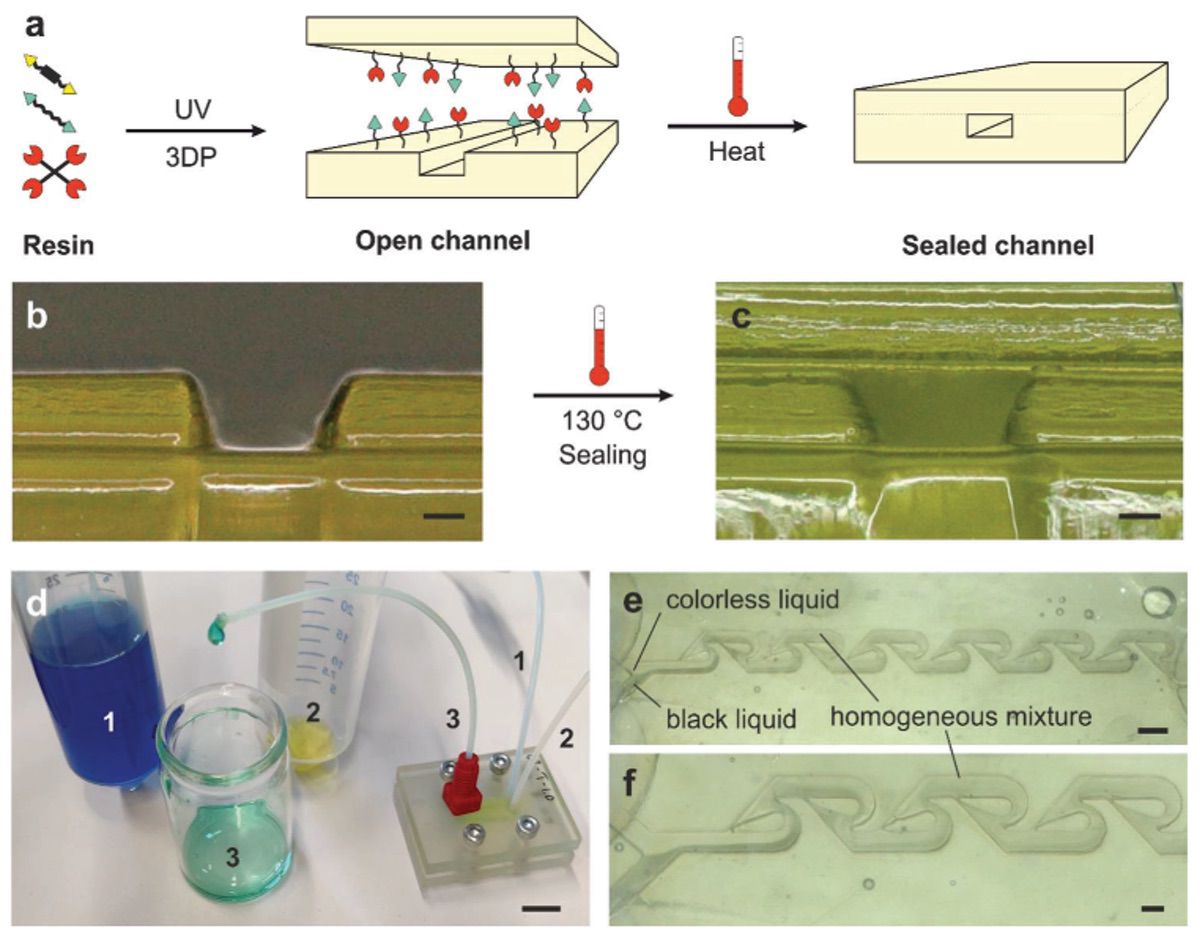

除了微流体器件的高精度设计和简单制造之外,材料的物性特征也非常重要。尤其是材料的力学性能、耐水性和对各种溶剂的化学抗性是微流体器件材料的关键特征,这定义了它们的应用范围。以下将对本研究开发的双重固化材料的力学性能、耐水性和化学抗性进行分析。在力学测试中,每个样本进行了五次测量,以计算均值和标准偏差。每个样本的示例曲线如图4a所示。如图4a所示,通过第二次固化步骤,中间材料的力学性能可以显著提高到最终材料的水平。中间材料表现出软性行为,杨氏模量为1.44 MPa,而最终材料的刚度增加了近五倍,达到6.90 MPa。虽然由于第二次聚合,断裂应力也增加了五倍,但断裂应变仍保持在19%。与用于微芯片的标准材料PDMS Sylgard 184(杨氏模量为1.28 MPa,抗拉强度为6.7 MPa)相比,本研究的双重固化材料的刚度增加了五倍。然而,所提出的双重固化系统的抗拉强度为1.23 MPa,明显低于Sylgard 184。总体而言,本研究的双重固化材料与微芯片应用的标准材料相当,并在第二次固化步骤后具有合适的力学性能。为测试热处理下粘接过程的强度和中间材料的修复能力,对中间材料的测试样品进行了切割、重新组装和热修复后进行了力学测试。如图4a所示,修复的材料显示出与最终材料相同的刚度,为6.87 MPa,表明共价键合的强度。然而,修复材料的断裂应变和抗拉强度从19%降低到了3.4%和从1.23降低到了0.31 MPa。与我们开发的双重固化材料的热粘接强度(0.31 MPa)相比,商业上可用的双重固化材料OSTEMER 322显示出1.0 MPa的增强粘接强度。然而,常见的热塑性材料(如PS–PS(0.38 MPa)、PMMA–PMMA(0.19 MPa)和PET–PET(0.25 MPa))以及基于丙烯酸酯/环氧树脂的双重固化胶粘剂(0.26 MPa)的热粘接强度与本研究开发的材料相当。因此,所提出的双重固化系统的无粘接干燥粘接提供了一种简单的微流体器件制造方法,具有适当的粘接强度。除了力学性能之外,还对双重固化材料的润湿性和化学抗性进行了测试。第二次聚合步骤使水接触角从74°增加到101°,这是由于残余功能基团的消耗导致了材料表面性质的疏水化(图4b)。这种疏水性行为也通过水、乙醇和丙酮的膨胀测试得到了确认(图4c)。该材料在24小时内对水和乙醇表现出很高的化学抗性,膨胀率分别为1.9%和2.9%,而对丙酮的膨胀率达到了44%,表明对丙酮的化学抗性较低。因此,开发的双重固化材料具有强大的共价键合能力,能够提供足够的密封性,对水和乙醇具有较高的化学抗性,适用于大多数生物医学和生物化学合成或分析过程。

图4 双重固化材料的中间、最终和愈合状态的材料性质

【用于 DNA 生物测定的双固化材料的生物图案化】

由于微流体器件的逐步制造过程,通过3D打印开放通道并在控制的第二次聚合步骤中密封系统,中间材料在密封之前允许进行特定的表面功能化。正如先前展示的对于生物化学应用中的标准溶剂水和乙醇的高化学抗性,双重固化材料及其制造过程已经进行了对生物测定的兼容性测试。如图5a-c所示的示意图,中间材料通过我们先前报道的光刻过程进行定制图案的生物功能化,然后再密封成最终的微流体器件。为了对表面进行生物功能化,生物素-5-荧光素(B5F)通过光辐射共价地附着在材料表面上(图5d,e)。生物素功能化的表面随后用于两种不同的生物测定:首先用于检测链霉亲和素(图5e,f),其次用于特异性检测互补DNA(图5g-i)。在生物素-链霉亲和素测定中,生物素功能化的表面用青黄素3标记的链霉亲和素(STV-Cy3)冲洗。在去除分析物溶液并用缓冲溶液清洗表面后,通过荧光显微镜检测STV-Cy3与材料表面上生物素图案的结合。如图5j所示,由于荧光标记的链霉亲和素的结合,生物素的图案变得清晰可见。对于DNA测定,再次使用生物素功能化作为生物图案化过程,因为生物素-链霉亲和素系统是一种多功能系统,可用于连接具有链霉亲和素功能的各种分子。在下一步中,生物素功能化的表面(图5e)用链霉亲和素溶液处理(图5g)。通过用生物素标记的单链DNA溶液冲洗,实现了DNA在器件表面的整合(图5h)。然后,这种DNA功能化的器件已经准备好用于特异性检测其互补DNA序列。对于DNA测定,DNA功能化的表面用Atto550标记的互补单链DNA溶液处理,用缓冲溶液清洗,并通过荧光显微镜分析。

图5 对双重固化材料进行生物图案处理,用于生物分析测试

2. 总结与展望

本工作介绍了一种用于高分辨率3D打印微流体器件的新型双重固化材料的开发。所开发材料的可控双重固化特性,实现了微流体器件的逐步制造:首先通过高分辨率3D打印定制的开放通道,然后在第二步中使用单材料、无需胶粘剂的粘接过程对其进行密封。通过优化树脂组成和打印参数,成功地3D打印出了50微米特征尺寸的3D格子测试结构和80微米尺寸的微流体通道。对材料的机械性能进行了分析,发现第二次固化显著提高了材料的杨氏模量,而疏水性略有增加。此外,对双重固化材料的化学抗性进行了分析,显示其对水和乙醇具有很好的抗性。除了高设计灵活性和简便的制造过程外,双重固化材料还使得在3D打印和粘接的两个步骤之间能够对微流体器件的表面进行功能化。中间材料的高分辨率生物素功能化允许特异性固定带有链霉亲和素标记的各种生物分子。例如,通过荧光显微镜展示了青黄素3标记的链霉亲和素的检测以及互补DNA序列的特异性识别。成功检测到密封通道内的生物图案证明了生物素功能化与热密封过程的兼容性,以及材料在微流控芯片内部进行光学检测的合适光学性能。所提出的材料系统为商业打印机上在2小时内生产具有特定功能化的定制芯片的高分辨率微流体学铺平了道路。

文章来源:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202401516

(责任编辑:admin)

最新内容

热点内容

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门