华中科技大学宋波教授:金属激光增材制造材料设计研究进展

时间:2023-12-26 11:02 来源:南极熊 作者:admin 阅读:次

来源:金属学报

激光增材制造被公认为是解决个性化、复杂化金属构件整体成形难题的有效技术手段。现有金属增材制造的研究主要从传统合金牌号出发,但基于平衡凝固过程设计的传统合金成分难以满足增材制造的非平衡冶金动力学特点,往往面临高裂纹敏感性、低韧低疲劳、各向异性等共性问题。因此,需要开展面向激光增材制造的新型材料成分设计研究,充分挖掘增材制造非平衡凝固特性的潜在优势与价值。本文综述了铝合金、钛合金、铁基合金、镁合金等不同材料现有合金牌号增材制造的技术瓶颈,以及面向增材制造的材料创新设计方法与新型合金及其复合材料发展的研究进展。最后提出了金属增材制造材料设计的未来发展趋势。

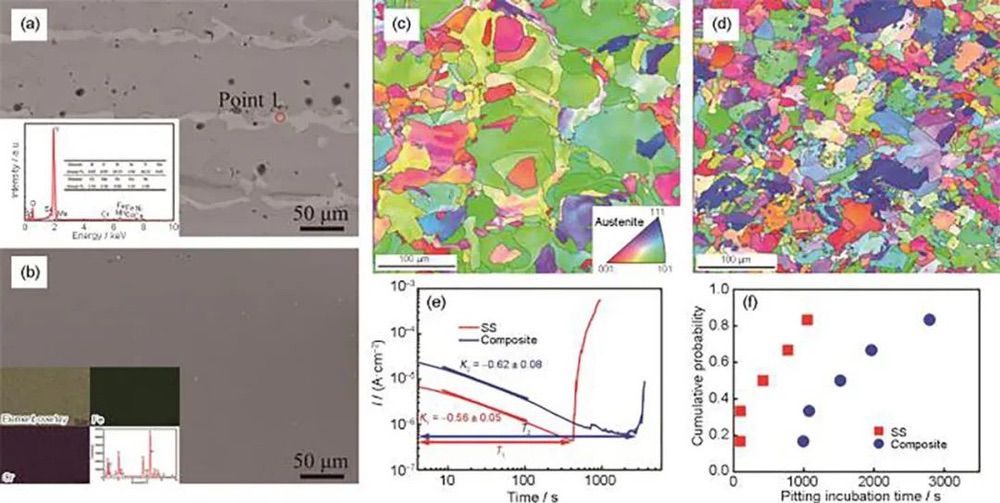

△SLM成形不锈钢和铁基非晶/不锈钢材料微观组织及腐蚀性能

Microstructures and corrosion properties of SLM-fabricated stainless steel and Fe-based amorphous/stainless steel

(a,

b) microstructures before (a) and after (b) polishing (Inset in Fig.6a

is the energy spectrum of point 1, and the insets in Fig.6b are the

surface energy spectrum and elements distribution)

(c, d) IPFs before (c) and after (d) modification

(e,

f) comparisons of potentiostatic polarization test (I—corrosion

current; T1, T2—start time of pitting corrosion; K1, K2—initial slope of

the curve; SS—stainless steel)

总结与展望

LAM技术已应用于铝合金、钛合金、铁基合金、镁合金、形状记忆合金、高温合金、高熵合金及非晶合金等不同金属材料的制备与成形,但大多研究仍采用传统合金牌号,其合金成分并不完全适用于LAM的非平衡冶金过程,常面临冶金缺陷难抑制、显微组织难调控、应力应变难控制、综合性能难提升等挑战。因此,需要开展面向LAM的新型材料成分设计研究,充分挖掘增材制造非平衡凝固特性的潜在优势与价值。

目前金属增材制造材料改性的方法大致可分为元素比例调控、合金元素改性及陶瓷颗粒改性等方法。上述方法的机理均来自于通过改变材料成分控制熔池的凝固过程,进而实现冶金缺陷的抑制及强韧化,例如引入形核剂、改变成分过冷条件、调控物相等,仍存在诸多挑战:

(1) 设计理论不完善:现有的材料改性方法大多依据铸造等工艺的经验摸索,再通过工艺优化及力学性能测试进行验证,尚未形成完善的材料设计理论体系,缺乏理论指导。少数研究开展了裂纹敏感性等热力学计算方法,用以设计新型合金,以提升材料的加工性能。但该方法尚未完全考虑LAM的非平衡凝固特点,工艺与设计匹配性较差,难以通过该方法实现材料成分精准设计。因此,需从LAM的工艺特点出发,完善材料设计的理论体系和方法论。

(2) 设计层级不全面:现有设计方法大多旨在提升加工性能,约束条件过于单一,应从材料的服役角度出发,实现材料的多层级、多因素设计。例如,对于结构材料,需实现面向材料的强韧化设计;对于形状记忆合金,需实现形变回复可控设计;对于特殊环境材料,需基于材料服役环境特点,实现其低温、高温、耐蚀、抗疲劳等可控设计。

(3) 材料体系不健全:现有材料设计理论与方法均在传统热成形的条件下进行约束管理、改进材料成分,这大大限制了材料体系的扩展。LAM极端非平衡凝固工艺赋予了材料设计更广阔的想象空间。结合LAM的工艺特点,开展高熵合金、非晶合金、准晶等材料的颠覆性设计,将在新材料领域开拓新的空间。

(4) 性能研究不系统:迄今为止LAM新材料的性能研究主要集中于室温拉伸性能,而对高温性能和疲劳性能的系统研究相对较少,上述性能研究的局限性严重限制了新材料的开发与应用。因此,在合金成分设计时,应不仅考虑新型合金的加工性能与拉伸性能,更应依据具体服役要求,针对性地开展特定性能的合金成分设计。

SONG Bo, ZHANG Jinliang, ZHANG Yuanjie, HU Kai, FANG Ruxuan, JIANG Xin, ZHANG Xinru, WU Zusheng, SHI Yusheng. Research Progress of Materials Design for Metal Laser Additive Manufacturing[J]. Acta Metallurgica Sinica, 2023, 59(1): 1-15

DOI:10.11900/0412.1961.2022.00026

(责任编辑:admin)

最新内容

热点内容

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门