西北工业大学:基于氧空位调控激光3D打印氧化物共晶陶瓷性能

航空航天等高技术产业的快速发展对高温结构材料性能的要求越来越苛刻,亟需开发轻质、高强、高承温、耐腐蚀、抗氧化的新型超高温结构材料。基于熔体生长法制备的氧化物共晶陶瓷具有杰出的高温力学性能和环境性能,被视为新一代超高温结构材料的重要候选者之一。传统定向凝固等技术难以制备复杂结构共晶陶瓷,极大地制约了该类材料的应用前景。

激光3D打印作为一种新兴的高柔性增维制备技术,因其独特的离散/堆积成形理念,为大尺寸、复杂结构共晶陶瓷的一步近净制备提供了契机。近日,西北工业大学苏海军教授团队采用激光3D打印技术制备Al2O3/GAP/ZrO2三元共晶陶瓷,并通过精心设计的高温退火实验揭示了氧空位在激光快速熔凝增材制备过程中的形成过程及演化机制。

https://doi.org/10.1007/s40145-022-0645-8

激光3D打印是一个以加热-冷却往复循环为特色的瞬态快速非平衡凝固过程,在制备高熔点氧化物共晶陶瓷时极易诱发裂纹、气孔等凝固缺陷的形成。研究结果表明,通过惰性气体保护等手段严格控制成形环境中的氧含量能够有效抑制气孔的形成。

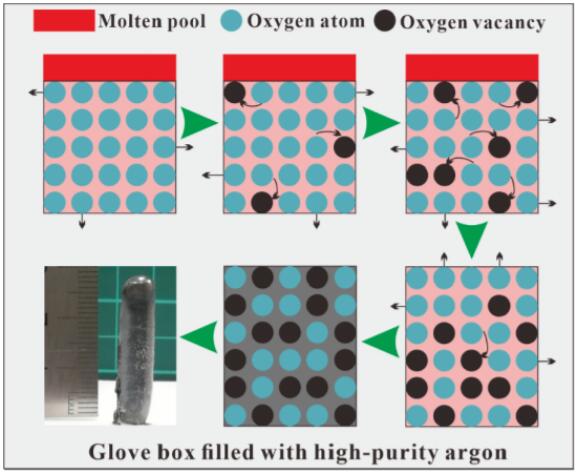

然而,高温缺氧环境下极易在氧化物陶瓷中引入氧空位,导致所得共晶陶瓷脱离本征颜色。氧空位在半导体等功能材料中常被作为一种典型晶体缺陷引入以促进材料的导电、催化等功能特性。然而,在结构材料中关于氧空位对力学性能影响的研究却鲜有涉及。基于激光3D打印氧化物共晶陶瓷过程中不可避免会引入氧空位这一事实,探究氧空位在逐层熔覆堆积制备过程中的形成机制及其对共晶陶瓷力学性能的影响具有重要的科学意义和应用价值。

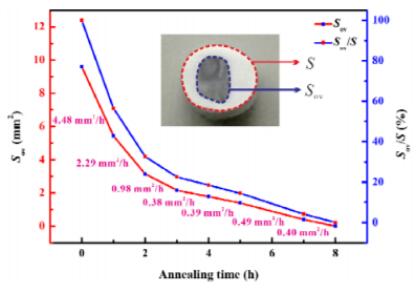

在西北工业大学苏海军教授团队的研究中,在激光3D打印成形过程中因形成氧空位而呈灰黑色的共晶陶瓷在高温退火后会恢复为本征的乳白色。研究团队通过分析试样截面黑白两色随退火时间的演变过程,阐明了氧空位的消除是基于空位迁移机制由外而内逐步进行的,且氧空位主要分布在试样外围。基于对氧空位消除过程的认知,建立了激光3D打印过程中氧空位的形成过程模型。

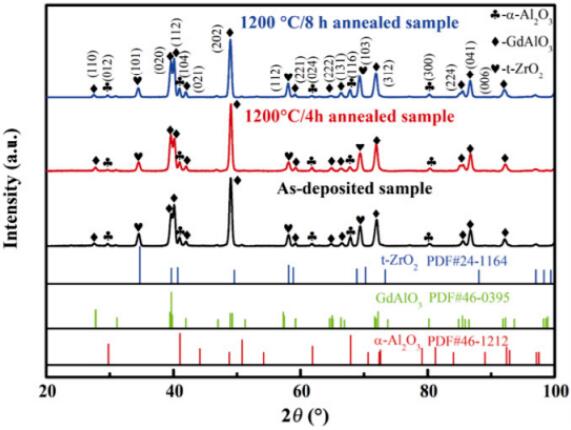

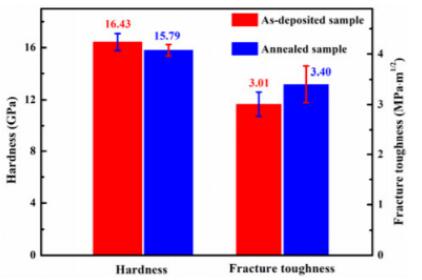

在此基础上,研究团队考察了氧空位对共晶陶瓷结构及性能的影响。研究发现,共晶各相的晶体结构及共晶组织形貌和尺寸在退火前后保持一致,表明氧空位的存在对共晶陶瓷的微观结构未造成明显影响。将退火前后的共晶陶瓷进行力学性能测试发现,在消除氧空位后,共晶陶瓷的硬度降低了3.9%,而断裂韧性提升了13.3%。力学性能的变化主要是由于氧空位的存在在一定程度上改变了共晶陶瓷化学键的键合状态。因此,根据实际需要调控氧化物陶瓷材料中的氧空位含量和分布情况有望成为优化其力学性能的潜在策略。

图1 (a) 激光3D打印装置,(b) 扫描策略,(c) 制备的共晶陶瓷样件

图1 (a) 激光3D打印装置,(b) 扫描策略,(c) 制备的共晶陶瓷样件

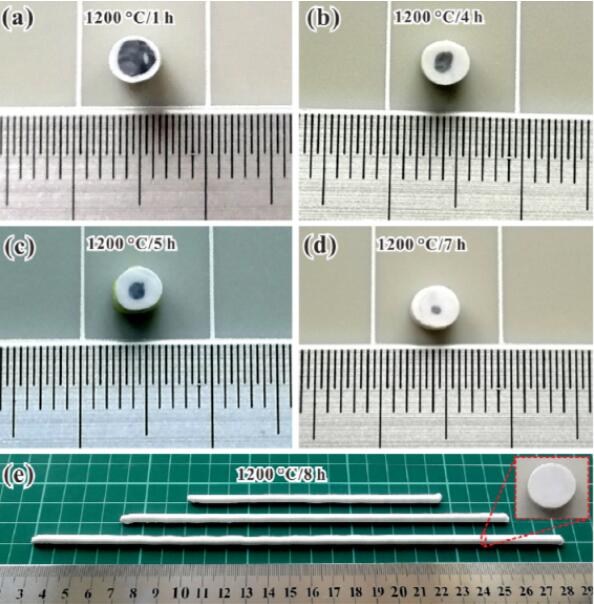

图2 在1200 oC下退火不同时间后的共晶陶瓷试样截面:(a) 1 h, (b) 4 h, (c) 5 h, (d) 7 h, (e) 8 h

图2 在1200 oC下退火不同时间后的共晶陶瓷试样截面:(a) 1 h, (b) 4 h, (c) 5 h, (d) 7 h, (e) 8 h

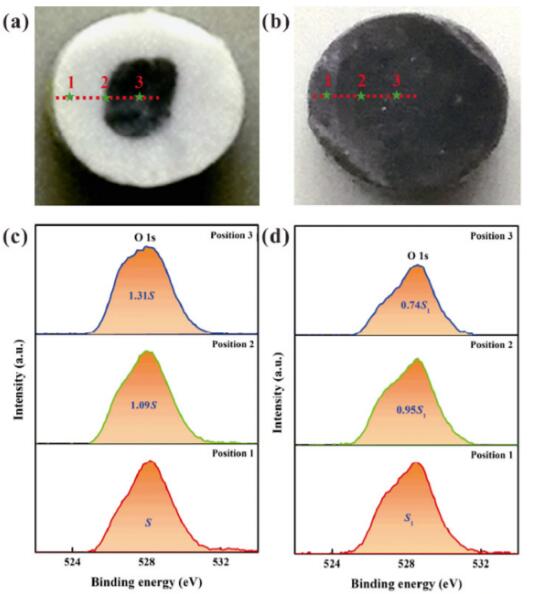

图4 退火和沉积态试样截面不同位置处的O 1s谱图:(a) 1200oC/4h退火后的试样截面,(b) 沉积态试样截面,(c) 退火试样截面O1s谱图,(d) 沉积态试样截面O 1s谱图

图4 退火和沉积态试样截面不同位置处的O 1s谱图:(a) 1200oC/4h退火后的试样截面,(b) 沉积态试样截面,(c) 退火试样截面O1s谱图,(d) 沉积态试样截面O 1s谱图

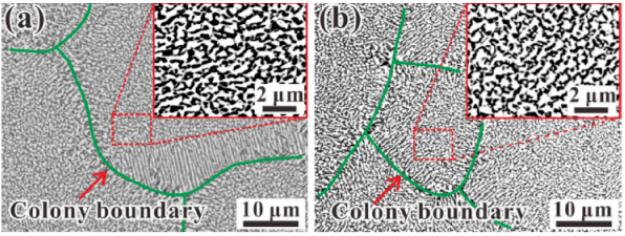

图7 共晶陶瓷退火前后的微观组织:(a) 沉积态组织,(b) 1200 oC/8 h退火后的组织

图7 共晶陶瓷退火前后的微观组织:(a) 沉积态组织,(b) 1200 oC/8 h退火后的组织

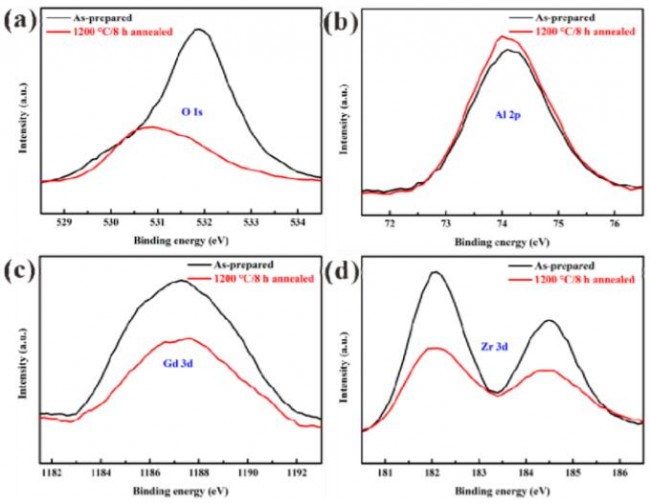

图9 激光3D打印Al2O3/GAP/ZrO2共晶陶瓷不同组成元素退火前后的XPS谱峰:(a) O 1s,(b) Al 2p,(c) Gd 3d,(d) Zr 3d

图9 激光3D打印Al2O3/GAP/ZrO2共晶陶瓷不同组成元素退火前后的XPS谱峰:(a) O 1s,(b) Al 2p,(c) Gd 3d,(d) Zr 3d

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门