Betatype助力赛峰飞机3D打印发电机壳体部件,结构更轻更强

Saffron Electrical&Power是一家专门从事商用和军用飞机电气系统的法国公司,是最新一家在设计和生产过程中从增材制造和增材制造设计(DfAM)中获益的公司。在越来越多的客户询问零件生产技术后,该公司开始探索3D打印的优势。

Safran Electrical&Power采用增材技术和系统,与英国制造商Betatype合作,利用其在3D打印技术和DfAM方面的专业知识。正如Safran Electrical&Power的材料,特殊工艺和复合材料公司专家Mark Craig博士所解释的那样:

“我们在接触3D打印专家时遇到了Betatype,在经过最初的讨论之后了解到,他们拥有我们希望在我们的新零件生产计划中增加价值的知识和技能。”

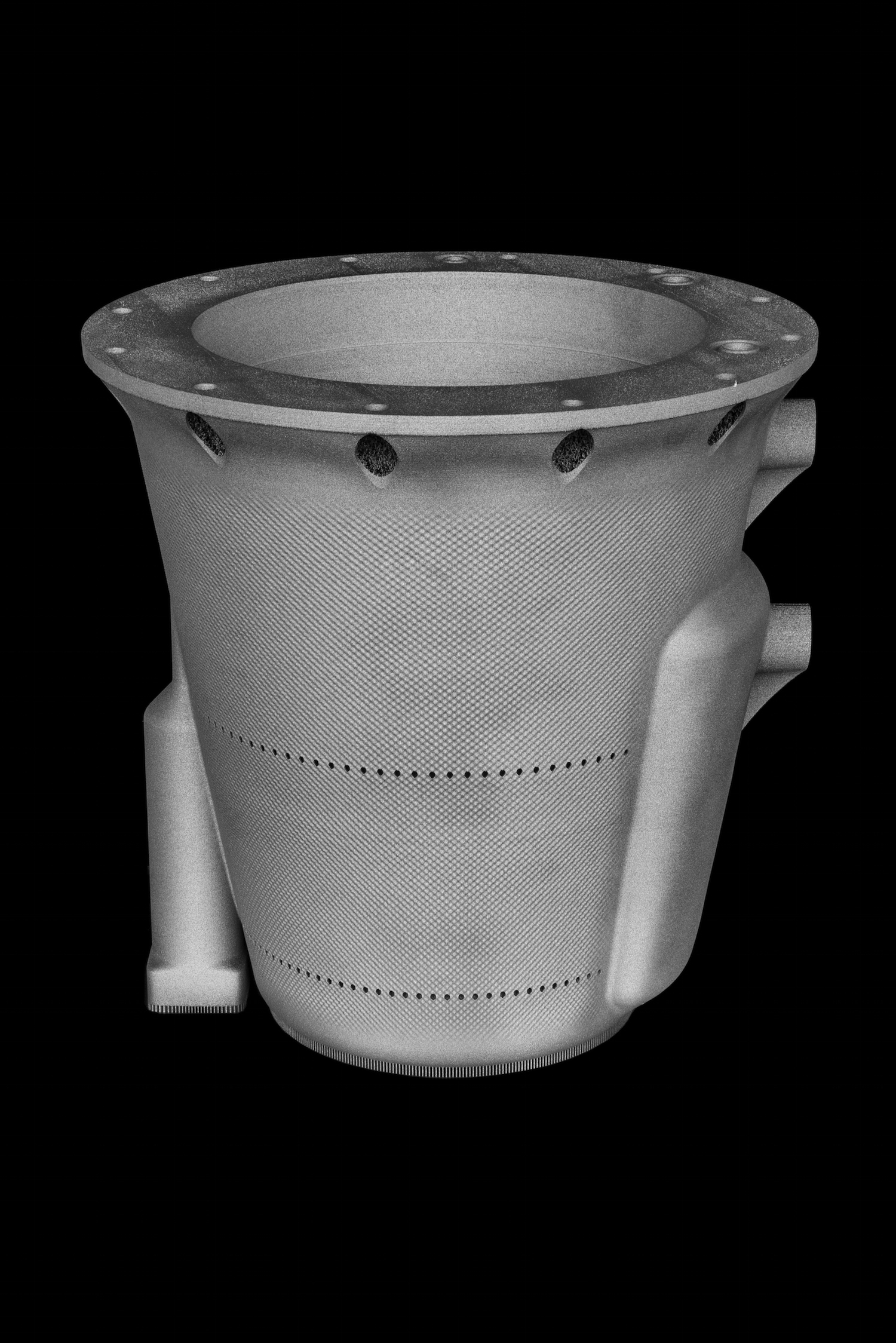

更具体地说,赛峰集团的动力部门团队正在寻找改进和优化发电机外壳设计的方法。与Betatype合作,该公司能够为该部件提出一种新设计,该设计集成了许多改进,包括更好的强度,更好的刚度和显着的重量减轻。

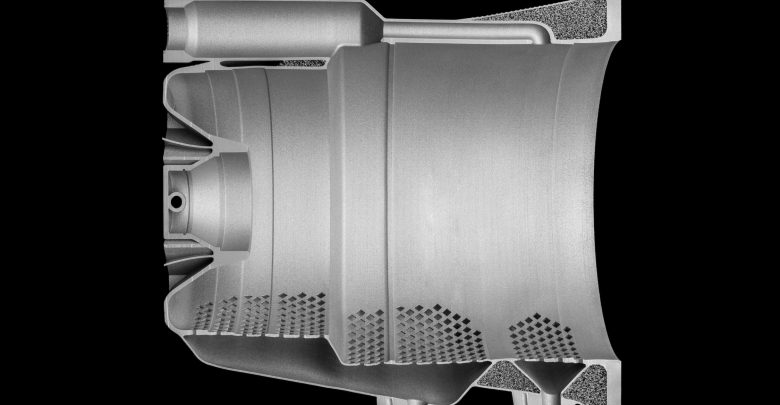

由于Betatype在概念验证部分制造的超高密度晶格结构,这些特性在很大程度上得以实现。据了解,晶格结构是具有超过1000万个元素的夹层结构的一部分,在案例研究背景下是增材制造公司的第一个产品。

“我们知道创造一个更复杂,更高密度的晶格结构是实现赛峰集团所寻求的关键,”Betatype首席执行官Sarat Babu解释道。“应用我们的技术和多尺度方法,我们能够将扫描路径和曝光设置控制到夹层结构设计的每个元素。通过推动激光粉末床熔合的AM工艺远远超出其标准工艺,我们创造了所需的超高密度晶格结构。“

值得注意的是,在重新设计发电机壳体部件时,Betatype帮助赛峰集团优化了增材制造的设计,其中将零件设计为单一部件。相比之下,原始部件由许多复杂加工的部件组成。通过将各种组件组合成一个整体并通过将网格结构集成到零件中,Betatype还能够减少零件重量,零件制造时间和零件数量,从而节省成本。

几个月前,Betatype还与一家汽车制造商合作,利用3D打印技术生产384大灯部件。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门