案例:10亿规模玩具厂喷涂夹具3D打印成本省50%

在3D打印行业内,不少人认为PLA这种材料受限于材料特性,在加工业和制造业难以发挥价值,主要用来做原型验证和设计辅助,然而我们在国内最大的几家玩具工厂内,见到弘瑞Z系列FDM3D打印机和PLA材料的应用彻底颠覆我们传统的认知。

△3D打印玩具喷涂夹具应用

△3D打印玩具喷涂夹具在UV打印上进行图案喷涂

采访对象:国内某年营业额超过10亿人民币的玩具制造工厂夹具部门负责人

△3D打印喷涂夹具与传统机加工喷涂夹具匹配度对比

应用场景:位于佛山的某玩具工厂,每年采购给玩具零件喷涂上色的夹具在100-200万,根据玩具类型和产能的需求,夹具的采购数量每年在1000-2000块,有的玩具表面不是喷UV墨上色,而是通过人工贴彩色贴纸,也需要底模来做零件的支撑。综合来看,喷涂夹具和拼装夹具是玩具工厂效率和品质竞争力的核心之一。

传统机加工夹具制造特点:玩具工厂的夹具通常有两种方式来加工。

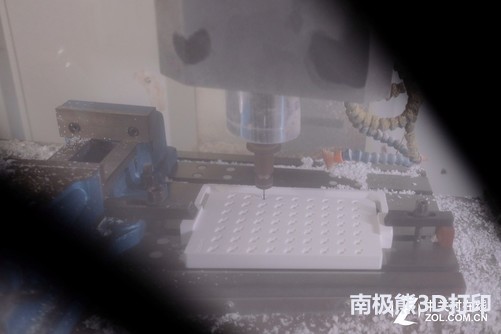

△传统机加工方式制造玩具喷涂夹具

第一种是在亚克力板、金属板或代木板、电木板材料上利用传统机加工方式,通常加工好一块成本最低的代木板精密夹具的成本在300-800不等,如果是亚克力板,A3幅面大小的夹具成本是1400元,一款产品至少需要4块夹具,机加工的夹具有很好的精度,对于玩具工厂的生产制造要求而言,加工周期较长,成本较高。

△人工使用原子灰制造装配夹具

第二种是针对较大尺寸零件的非精密夹具,考虑到环保要求,工厂一般使用进口原子灰手工制造,一桶原子灰平均能制作2个夹具,成本在200块钱左右,特点是单个加工速度快,不足是当遇到较大产能需求时,手工制作的夹具无法满足批量生产的要求。

玩具工厂对于喷涂夹具需求痛点:

1、加工制造周期长;

2、传统机加工成本高;

3、无法满足工厂多样化产品夹具快速试制需求;

△上:3D打印玩具喷涂夹具下:传统机加工玩具喷涂夹具

玩具工厂为何选择3D打印制造喷涂夹具:

1、3D打印的喷涂夹具成本节省超过50%;

2、除了制造夹具的高效和省成本之外,玩具工厂在前期需要和客户确定玩具造型,同样可以利用3D打印机进行外观验证和沟通辅助;

3、为了应对产能的周期性变化,3D打印具有特定夹具的复制能力,相比CNC机加工周期短,相比手工制造夹具能保持精度的一致性。

△佛山某玩具工厂3D打印夹具车间

据了解,泰国和马来西亚的玩具工厂在3年前就开始利用3D打印技术来加工夹具,然而在应用的规模效应上,国内的玩具工厂在3D打印夹治具方面形成了自己的一套工艺流程,玩具的喷涂夹具对底板的平整度和夹具精度要求较高,所以对FDM技术3D打印机在X、Y、Z三个维度的加工精度和平整度都提出更高的要求,以我们目前在东莞和佛山的玩具工厂看到的应用情况来看,弘瑞Z5003D打印机更适合玩具工厂的喷涂夹具制造要求,而Z300的灵活性也成为工厂制造单个小型夹具的标配工具。

案例延展:通过以上玩具工厂的喷涂夹具的案例,我们已经看到了FDM技术3D打印机对于工厂所产生的价值,将这个案例延展来思考,第一,大部分需要夹治具的工厂都可以尝试利用3D打印机来进行夹治具的设计研发;第二,工厂可以尝试去改变夹治具的制造工艺来改善成本和效率;第三,新技术和工艺的应用短期看麻烦,长期给企业带来的收益将提升企业竞争力。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门