通过金属3D打印技术实现汽车大灯散热器的低成本、高效生产

当人们从制造的角度看待汽车这一面向消费者的机械产品时,如何实现其零部件的高效、低成本生产总是其中备受关注的话题,而这些制造需求,似乎是当前的增材制造工艺所无法满足的。但事实上,以更具优势的成本和生产效率量产汽车零部件是具有可行性的,实现这一切皆取决于对增材制造技术的理解,以及对增材制造工艺优化和设计优化的驾驭能力。

从设计优化和工艺优化出发提高产能

英国Betatype开发了适合通过增材制造技术生产的汽车LED大灯散热器,并通过粉末床选区激光熔融设备实现了批量生产。

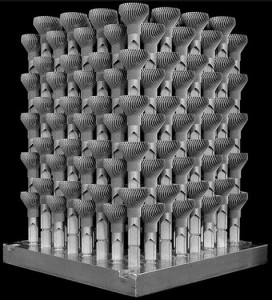

针对粉末床金属熔融工艺再设计的汽车LED大灯散热器,与大灯配件相兼容,图片来源:Betatype

Betatype分别对单激光器3D打印设备和多激光器3D打印设备生产这款散热器的成本和时间进行了测算。单激光器3D打印设备,例如雷尼绍RenAM 500M ,制造这款散热器的生产时间为约30小时,一次打印中可制造的3D打印散热器数量达384个。而通过传统制造工艺生产原有设计的散热器生产时间约为444小时。Betatype 在使用多激光器3D打印设备,例如雷尼绍RenAM 500Q, 制造散热器时所用的时间进一步减少至19个小时以下。Betatype 对这类高效率生产系统的产能进行了计算,结合优化的设计方案和打印工艺,每个系统生产一年的产能从7055个增加到135,168个,实现19倍的提高,如果安装7台设备,每年可以生产接近100万个3D打印零件。

设备摊销是增材制造成本的主要驱动因素,使3D打印零件生产更具成本效益的关键是减少构建时间,Betatype使用的优化技术是实现这一目标的关键。Betatype已证明每件3D打印散热器的成本从30英镑降至3英镑以下。

Betatype的软件可以优化打印中的刀具路径,给出特定的控制参数,并提供优化的激光曝光策略,用于提升产品机械性能和加快构建过程。其优化算法和过程IP,有助于将每个部件的构建时间从一小时缩短到五分钟以下,这意味着在一次打印中生产384个散热器的总构建时间仅为30小时。

通常,增材制造技术被认为是能够实现非常复杂的结构,给设计带来更大的空间。然而,增材制造技术也存在对设计的约束,理解这些约束对于该技术的应用大有裨益。

Betatype在设计方面做了全面考虑,设计师采用了功能集成化的设计,并设计了内置支撑功能,该功能使得打印零件无需添加额外的支撑结构。完成后的打印件通过手工的方式即可从基板中分离,无需借助其他分离切割设备。

图片来源:Betatype

从图中可以看出,在一次打印中同时生产的多个散热器是以堆叠的方式进行摆放的。但打印过程中产生的热应力,使粉末床激光熔融工艺制造完全堆叠的零件是非常困难的,Betatype 通过智能化的设计技术减少热应力,将热变形最小化。最终,散热器可以以堆叠的形式进行摆放,从而实现生产量的最大化。

Review

Betatype 开发汽车大灯3D打印散热器的案例,揭示了粉末床金属熔融增材制造技术在批量生产汽车零部件方面的潜力。可见,只要找对思路和方法,就可以撬动增材制造技术在汽车零部件生产中的应用。

在这个案例中,实现汽车大灯散热器生产成本效益提升的推动力除了Betatype 的优化激光曝光策略之外,还包括为增材制造而设计的产品再设计思路。在设计这款金属3D打印的大灯散热器时,Betatype采用了功能集成化设计,减少了散热器所需部件数量,这种设计非常适合通过增材制造设备进行制造,而增材制造替代了替代铸造、装配等繁复的传统工艺,直接将功能集成的散热器制造出来,简化了汽车大灯散热器的生产过程。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门