美国联合技术通过3D打印开发带中空壁热屏蔽结构的燃料喷射器

3D打印可以将原本通过多个构件组合的零件进行一体化打印,这样不仅实现了零件的整体化结构,避免了原始多个零件组合时存在的连接结构(法兰、焊缝等),也可以帮助设计者突破束缚实现功能最优化设计。一体化结构的实现除了带来轻量化的优势,减少组装的需求也为发动机打开提升效益的想象空间,并成为下一代发动机研发技术的抢滩高地。

围绕着发动机的3D打印,美国联合技术(UTC)关于燃气涡轮发动机自冷却孔结构的3D打印情况。本期,让我们共同领略美国联合技术公司如何通过3D打印开发带中空壁热屏蔽结构的燃料喷射器。

燃气涡轮发动机通过使一定体积的高能量气体通过多级叶片来驱动涡轮机产生旋转轴功率。轴功率可用于驱动风扇或螺旋桨以产生飞机推力,这种推力可以为飞机系统提供动力,或用来驱动工业燃气轮机来进行发电。据了解,为了产生具有足够能量来驱动涡轮机的气体,燃烧过程涉及到将燃料流注入燃烧室内的高速压缩空气流中。燃料通常被细微地雾化并涡旋以确保与压缩空气的高度混合,从而产生高的燃料燃烧率。为了雾化燃料喷射器中的燃料,必须使空气流过喷射器内的复杂通道和孔口以与燃料夹带。一种使燃料绝热的方法是在喷射器内提供死空气空间,然而,这些空间通常由两个相邻的喷射器相互作用形成,3D科学谷了解到这需要多个部件的精确加工,部件的匹配和相邻部件的密封都极具加工挑战。此外,相邻部件之间的接头会降低绝缘空间的效率。因此,需要具有改进的绝缘特性的燃料喷射器。

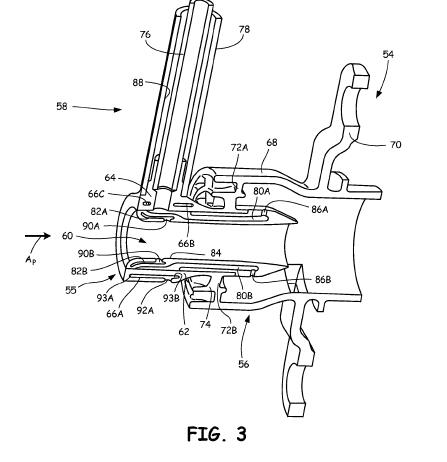

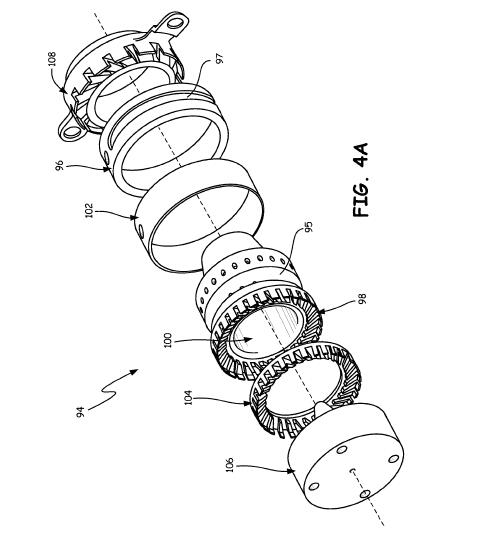

从部件上来说,燃料喷射器包括隔热罩、燃料管和多个支撑构件。支撑构件径向地置于隔热罩和燃料管之间。美国联合技术公司 (UTC) 通过基于粉末床的金属3D打印增材制造工艺来构建喷射器部件主体,并且从喷射器部件主体移除残余金属粉末。

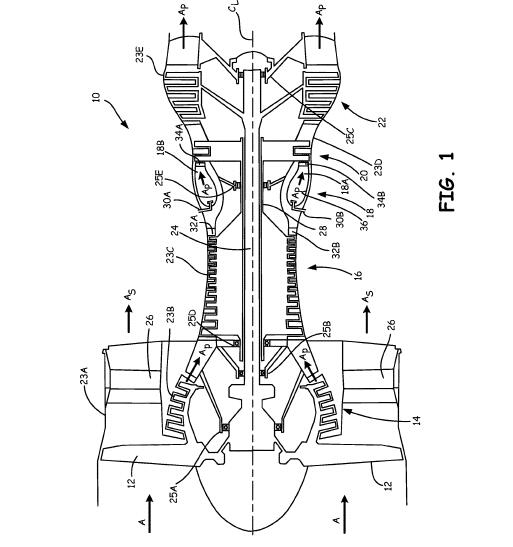

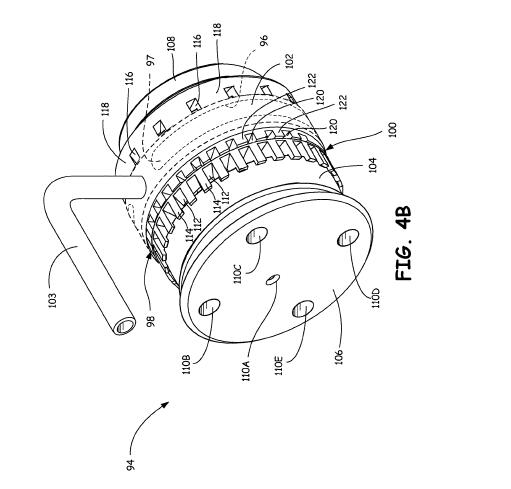

图:具有中空壁热屏蔽的燃料喷射器

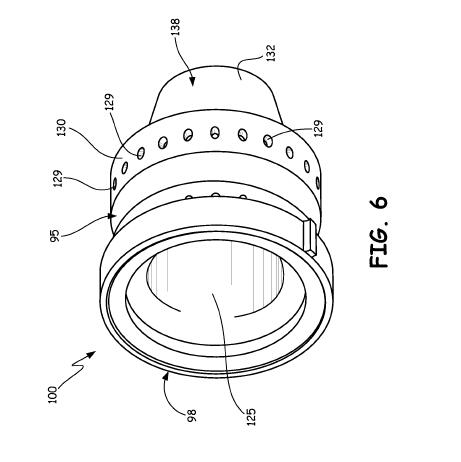

图:燃烧器的横截面图

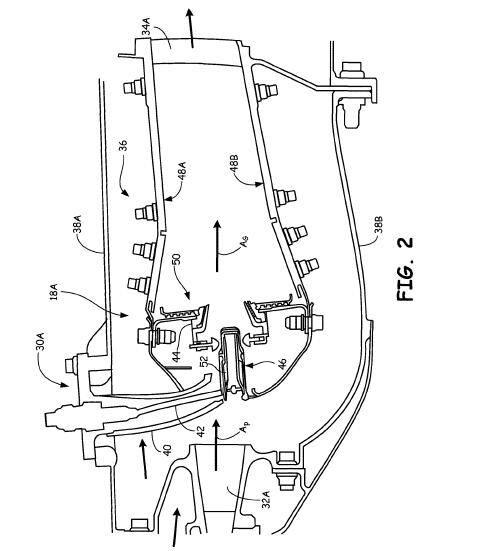

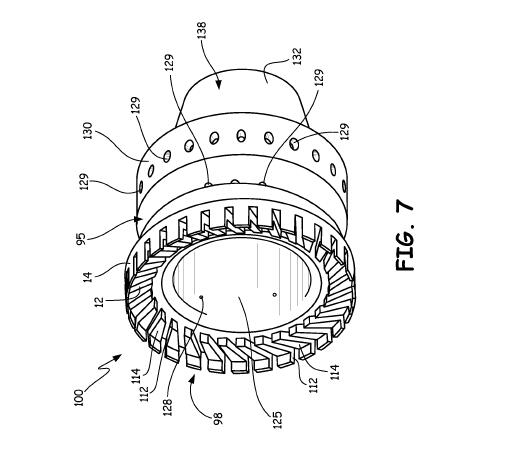

图:具有轴向空气旋流器和具有中空壁热屏蔽的燃料喷射器的透视图

图:具有中空壁热屏蔽的整体燃料歧管和径向空气旋流器的燃料喷射器中心体的分解图

图:具有中空壁热屏蔽的整体式燃料歧管和径向空气旋流器的燃料喷射器中心体的透视图

图:燃料喷射器中心体的透视图

图:燃料喷射器中心体的透视图(机加工后)

通过基于粉末床的选择性金属熔融3D打印技术,美国联合技术公司可以构建喷射器的主体。将钛或镍基合金之类的粉末金属层层铺叠在粉末床上,并且基于STL文件使用激光来选择性地熔融金属粉末。根据3D科学谷的市场研究,美国联合技术公司每次添加约0.0005英寸(〜0.0127mm)至约0.001英寸(〜0.0254)厚的层。然后,有必要在部件完成制造之后去除残留在内部空隙或空间内的金属粉末。金属3D打印在制造具有内部空间的燃料喷射器部件过程中发挥了主要作用,而内部空间又通过多个孔或端口连接到部件的外部。

当然残留粉末的去除也是一门技术活,根据3D科学谷的市场研究,美国联合技术公司除振动和振动之外,还通过施加压缩或加压的空气来移除粉末材料。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门