3D打印并流换热器用于电动汽车的微型涡轮引擎(2)

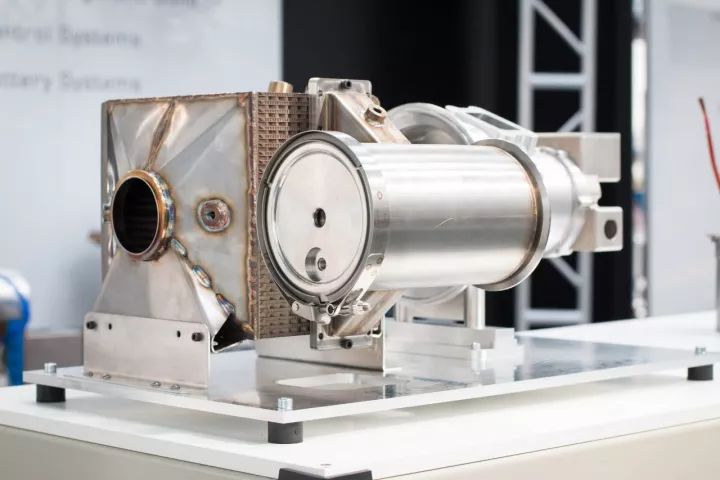

图片:装配HiETA的MiTRE的 Delta Motorsport汽车发动机,来源:TCT

了解增材制造换热器的可行性后,Hieta和Delta Motorsport便引进了雷尼绍技术,该换热器的前盖板,使用增材制造看上去使组件设计变得更加复杂。环形的设计构造使得换热器能包裹在其他部件上并配置歧管,以创建更加紧凑的总成系统。

制造时间从17天缩短至80个小时,详尽的测试表明了该组件能够满足降温和散热的要求,与常规生产的部件相比,其重量与所占空间均降低30%左右。总之成为封面故事实至名归。

汽车热交换器通过增材制造的方式来提升性能的市场机会是巨大的。研究与市场报告显示汽车热交换器是个全球市场价值超过120亿美金的市场,而且年复合增长率(CAGR)在6%左右,到2020年将达到180亿美元。

热交换器的技术发展在过去20年里几乎可以说是停滞状态,由于传统的、减材制造方法对加工带来很多限制。随着粉末床选择性金属熔化技术的发展,我们知道金属增材制造在随形冷却模具领域的应用是十分具有潜力的,与随形冷却模具的道理类似,通过增材制造的方式生产的热交换器不但减少了重量,同时提高了热交换接触效率,提升了热交换器的整体性能。

由于几何形状的高度自由度,增材制造技术带来更高的表面积密度效率,良好的热交换和流体通路可以实现泵气损失和热交换之间的一个很好的妥协。

在热交换器领域,除了案例的HiETA,还有另外一家公司Conflux,专门致力于新一代热交换器的开发工作。”Doing more with less”,Conflux认为通过增材制造的方式制造的热交换器直接带来了许多好处,包括更高的热交换效率,更有效的减少重量,减少液滴的压力泄露风险,以及更高的系统效率。

3D打印在汽车领域的应用将超越原型,增材制造不仅仅适合汽车领域的原型和设计认证,其潜力的制约性在于我们自身思路的限制,而不是增材制造技术本身。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门