3D打印金属天线阵列,可用于军事及航空航天领域

天线被广泛应用在商用飞机、军用飞机、卫星,无人机以及地面上的电子终端中。然而,目前的天线,特别是航空航天中使用的RF天线,在重量方面还需要进一步减轻,天线的设计也有继续优化的空间。美国的创业型企业Optisys公司,通过仿真技术和金属3D打印设备对天线进行了设计优化与制造,在实现天线轻量化方面取得了进展。

轻量化与功能集成

制造天线系统的传统方式包括多种工艺,例如钎焊和浸入式电火花加工,天线的平均开发周期为8个月。Optisys公司采用的天线制造方式是通过选择性激光熔化金属3D打印机进行天线的直接制造。

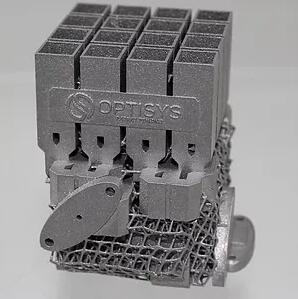

为了验证3D打印工艺,Optisys公司制造了一个天线阵列。在设计3D打印天线时,Optisys将曾经由上百个组件组成的天线设计优化为单一的功能集成式的天线。

O ptisys公司表示,这种功能集成式的3D打印天线,相比传统工艺制造的天线重量降低了95%以上,交货期由11个月减少为2个月,生产成本减少了20%-25%。

REVIEW

Optisys 公司的核心竞争力来自于设计和增材制造工艺两个方面。在产品的设计和性能方面,Optisys获得了提升的空间,通过金属3D打印设备,Optisys可以制造出以往难以制造的复杂结构,包括天线中的晶格结构。

根据3D科学谷的市场研究晶格结构是一种复杂结构,不仅仅起到轻量化的作用,还可以使结构获得材料最低填充量的同时满足结构刚性的需求,并且还可以吸收冲击能量以减缓振动或者达到噪声绝缘的目的。晶格结构的超轻型结构适合用在抗冲击/爆炸系统、或者充当散热介质、声振、微波吸收结构和驱动系统。

Optisys 公司在进行天线仿真设计时使用了ANSYS工具。据了解,传统的RF工程设计是一个漫长的过程,主要步骤包括:1)手工计算 2)原型设计 3)测试 4)手动调谐。然后回到步骤1并迭代直到设计符合要求。这个过程可能需要一年或更长时间来处理可以在系统中使用的最终设计。而仿真工具的使用使产品设计周期减少到几个月,并且最后的产品通过RF测试无需额外的调整。

在增材制造设备方面,Optisys 已安装了Concept Laser 的Mlab 金属3D打印设备, 并在今年2月安装了EOS 的M 280 金属3D打印设备, 该设备能够满足Optisys大多数型号微波天线的生产需求。在EOS 设备的铝和不锈钢打印参数的基础上,Optisys 进一步开发了微波天线的定制参数。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门