目标是实现量产,空客3D打印飞行控制液压元件的成功之路

研发一个安全、合格的3D打印飞机零部件是一条漫长而艰辛的过程,但是增材制造设计思路和3D打印零部件为飞行带来的附加价值,让一切努力变得值得。空客、德国利勃海尔、开姆尼茨工业大学等机构研发的3D打印飞机扰流板液压歧管正是一个经历了漫长的设计优化和验证过程,最终实现液压系统性能提升和飞机燃油效率优化的应用案例。

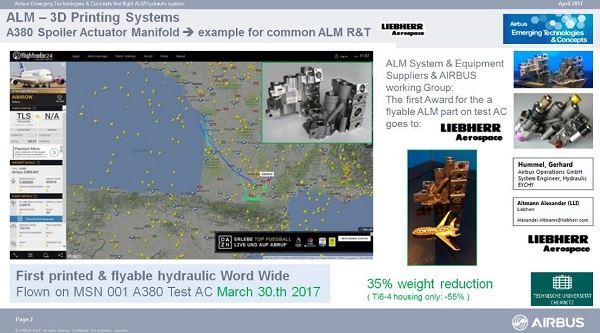

2017年3月30日,装载了首个3D打印液压件的A380飞机已试飞成功。本期,3D科学谷就通过空客新兴科技和概念部门副总裁 Peter Sander所分享的3D打印扰流板液压件的研发历程和量产计划,与谷友们共同了解一下这个应用在飞机中的3D打印液压件。

优化飞机燃油效率

3D打印扰流板液压歧管的研发项目始于2007年,当时德国开姆尼茨工业大学和利勃海尔集团在德国政府基金的支持下展开航空液压元件增材制造项目,2010年空客加入这个项目组。

扰流板液压件是一个关系到飞机安全的关键部件,它的作用是控制空气断路或者扰流板。在七年的研发过程中,项目组一直针对金属3D打印这一增材制造技术而进行扰流板液压件的优化设计。

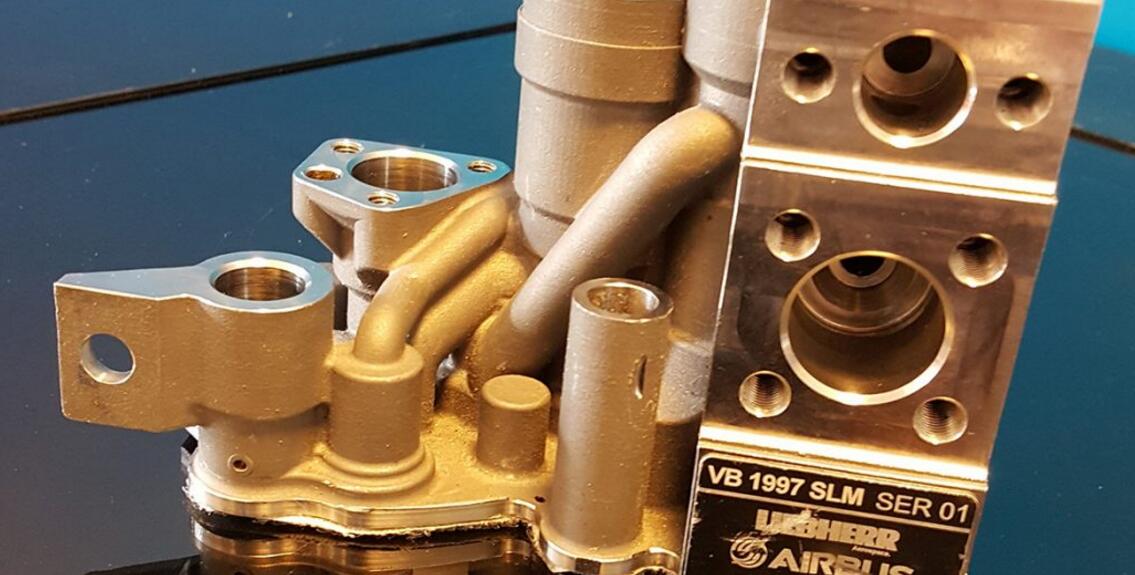

经过设计优化,最终的制造方案是通过选择性激光熔化(SLM)3D打印技术制造扰流板液压件,并将3D打印部分与其它液压零件装配在一起,3D打印的材料是Ti64钛合金。Peter Sander表示3D打印液压件的明显优势是轻量化,其重量相比原来液压件减轻35%。在性能方面,3D打印的液压件使液压系统的效率得以优化,产生更少的热量,降低噪音,同时对液压动力的要求更少。而液压系统效率的提升,将为飞行带来附加效益,例如减少空气阻力以及优化飞机的燃油效率。

当然,项目组对扰流板液压件进行设计创新的脚步不会止步于此,下一步项目组将重新思考如何将扰流板液压件设计成一个完全集成式的增材制造零件,从而进一步简化复杂的液压件制造和装配过程。

3D打印液压件的研发和测试过程是漫长的,通常为了保证飞行安全,即使是由传统制造方式制造的液压零部件也需要经过1200万个测试周期,3D打印液压件也同样需要经历这样一段测试周期之后,才能够进行飞行测试。

对于这个3D打印扰流板液压件,空客与利勃海尔的最终目标是实现量产。参与项目的成员德国利勃海尔集团是空客的一级供应商,该公司与2016年年底向空客交付了3D打印液压件。利勃海尔的专家曾向空客表示,对于航空3D打印液压件他们还有更多的设计思路,接下来他们将会进行首轮测试。未来,他们将建立一个增材制造工厂,量产这些液压件。

虽然,在实现量产之前,3D打印飞机液压件还将经历一个长时间的研发过程,但是空客在运用增材制造技术量产复杂的飞机零部件方面已经积累了实践经验。例如,空客子公司Premium Aerotec通过选择性激光熔化3D打印技术生产A400M军用运输机燃油系统的双壁管弯头,以及空客为A320客机制造的3D打印仿生隔离舱。

除了空客在应用层面的积极推动,拓扑优化设计软件和金属3D打印设备的发展也是增材制造技术进入到空客生产领域的助推器。在软件方面,Peter Sander表示,空客已对工程师针对达索等设计软件中的拓扑优化技术进行了培训。在设备方面,Peter Sander认为总体来说大型金属3D打印设备和多激光器设备的出现使3D打印技术的生产能力得到提升,空客的3D打印设备供应商EOS, Concept Laser和SLM Solutions已陆续推出了多激光器设备。3D科学谷了解到,在国内企业中,西安铂力特已经研发了多激光器金属3D打印设备,2017年铂力特正式推出双振镜、双激光器设备BLT-S320,旨在满足用户对小批量零件生产的效率提升需求。

(责任编辑:admin)

3D打印实现外固定模具私人

3D打印实现外固定模具私人 中南大学:极端低温条件下

中南大学:极端低温条件下 当3D打印遇到降解包装,柔

当3D打印遇到降解包装,柔 法拉利F80超级跑车,3D打

法拉利F80超级跑车,3D打 Rocket Lab使用90吨3D打印

Rocket Lab使用90吨3D打印 连续纤维增强复材的自主智

连续纤维增强复材的自主智 哥伦比亚大学采用

哥伦比亚大学采用 失去1/3掌面,浙大

失去1/3掌面,浙大 3D打印软皮垫增强

3D打印软皮垫增强 3D打印替换患病脊

3D打印替换患病脊 功能材料新“大门

功能材料新“大门