Czinger和Xtrac联合生产了业界首款拓扑优化的3D打印变速箱,换挡时间小于100毫秒

时间:2023-03-22 10:14 来源:南极熊 作者:admin 阅读:次

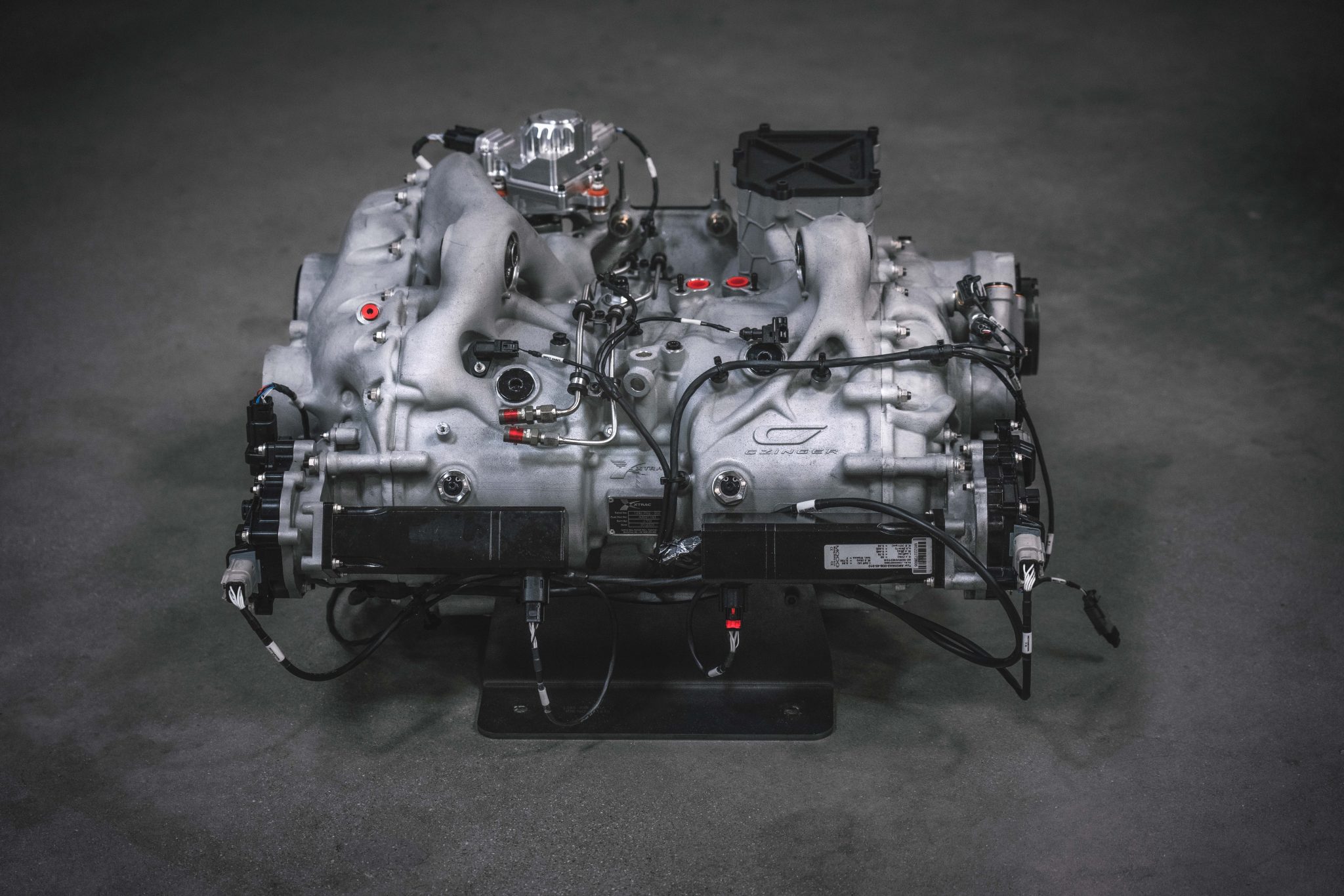

2023年3月21日,加利福尼亚州汽车生产商Czinger Vehicles正在与赛车运动和高性能汽车(HPA)变速箱生产专家Xtrac展开合作,生产了一款结合拓扑优化和增材制造技术的变速箱。这种3D打印的自动7速半序列变速箱为业内首创,将被整合到Czinger的21C超跑汽车上。该变速箱能够提供小于100毫秒的换挡时间,它的每个单位质量的齿轮箱所传输的扭矩比其他车型都要高,并且还装配有双筒齿轮驱动,以及一个48V电动驱动的双筒系统,据说这也使它成为现有的最快的单离合器同步齿轮箱。

这款变速箱的生产使用到了一种独特的打印工艺和专利铝合金材料。据称,这种工艺有助于大幅减轻重量,提高结构性能,提高生产质量,以及高效的打印时间。此外,这种增材制造工艺消除了对模具的需求,减少了开发时间,并允许进行实时设计改进。Czinger联合创始人兼高级运营副总裁Lukas

Czinger评论道:"我们很自豪Czinger能够与Xtrac的世界级工程师合作。我们一起开发了一个令人难以置信的行业第一,真正做到了具有巅峰性能的变速箱。当我们在21C中使用该系统时,我们迫不及待地想打破更多的赛道记录。"

Xtrac首席执行官AdrianMoore也声称该项目是开创性的,他表示:“Xtrac很高兴创造出这些3D打印变速箱的外壳,这意味着我们站在了尖端变速器制造的最前沿。对于我们的工程师来说,紧密合作将这一尖端创新付诸实践是非常有趣的,也是非常刺激的。

△Czinger和Xtrac的3D打印齿轮箱的前视图。图片来自Shamin Abas

21C超跑

这款变速箱将被整合到Czinger的21C超跑中,这是一辆价值200万美元的汽车,它的一些部件采用了增材制造技术。

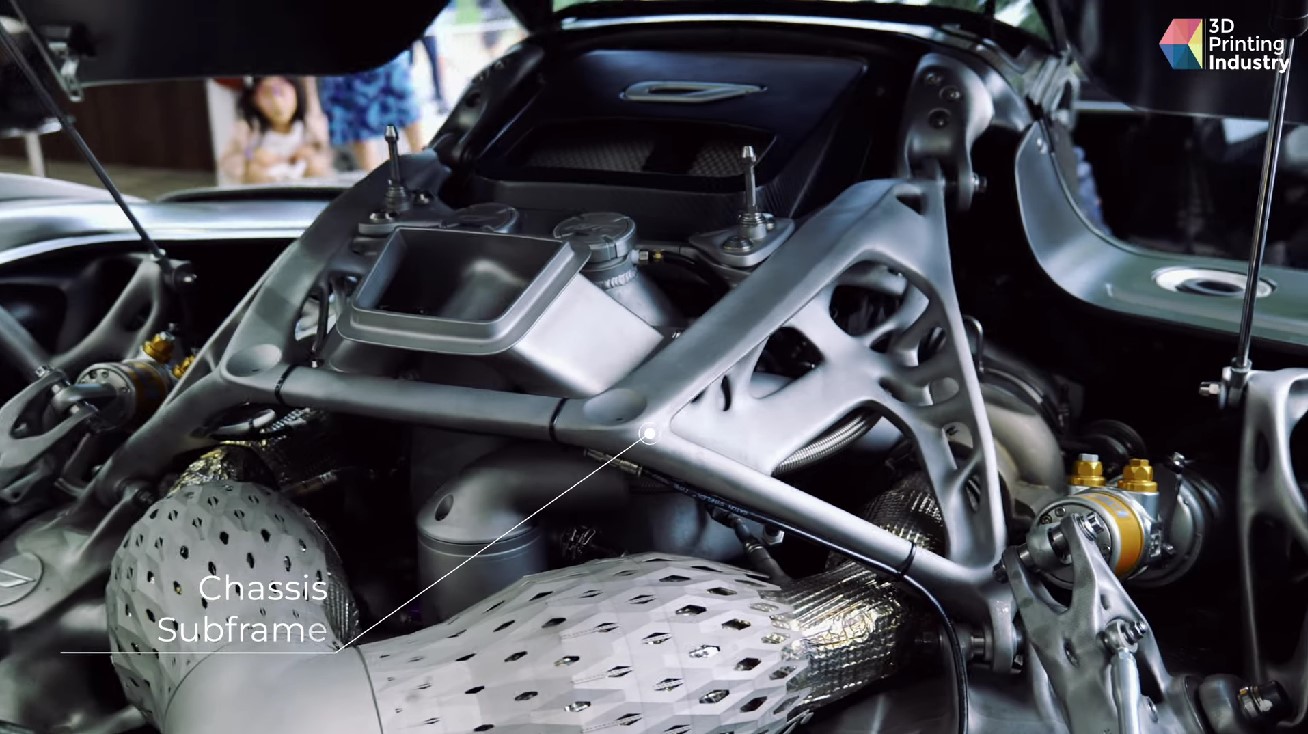

为了生产这辆车,Czinger利用了兄弟公司Divergent Technologies的Divergent自适应生产系统(DAPS)。DAPS本质上是一个自动硬件软件组装平台,它结合了3D打印和生成设计,为传统的汽车生产过程提供了一个端到端的替代方案。DAPS能够在最小的人工干预下进行计算工程、打印和组装汽车,能够在同一台机器上生产多个不同的汽车模型,同时允许快速设计迭代。

在2022年古德伍德会议期间, Czinger车辆的创始人Kevin

Czinger透露这款1250马力的超级跑车的底盘和悬挂系统几乎完全是3D打印的,他强调说:"如果你看一下底盘本身,几乎所有的框架结构都是用DAPS设计、打印和组装的。整个悬挂系统也是如此,除了像减震器这样的东西,那都是3D打印的。发动机的进气和排气元件,它们也都是3D打印的。"

此外,21C的V8发动机是由3D打印的 "MotorNodes"固定的电动马达推动。DAPS打印的“BrakeNodes“允许卡钳被集成到其制动立柱中,使零件数量减少40-50%,重量减轻40%。

增材制造和汽车工业

Czinger并不是唯一利用增材制造技术来生产汽车关键部件的汽车公司。2021年,新西兰的汽车制造商Rodin Cars宣布,其 "FZERO "超跑将采用3D打印的变速箱。罗丹公司与美国3D打印机制造商3D Systems的应用创新集团(AIG)合作,利用DMP Factory 500系统生产这款变速箱。

△DMP 500 工厂 3D 打印系统。照片来自3D Systems

当时,这款变速箱被认为是同类产品中的第一个,提供了一个独特的八速顺序传动系统。3DSystems公司声称,鉴于其复杂的内部通道、薄壁轴承结构和仅68公斤的整体重量,该变速箱不可能以任何其他方式制造。在其他地区,英国跑车制造商阿斯顿马丁在2022 年推出了一款新的跑车,该跑车具有由 Divergent

Technologies 及其 DAPS 系统生产的独特 3D

打印后部组件。在其DBR22模型的后部,阿斯顿马丁集成了一个支撑结构,该支撑结构由多个3D打印铝部件粘合在一起,从而显着减轻了重量。Kevin

Czinger评论道:“Divergent很荣幸能与阿斯顿·马丁·拉共达(Aston Martin

Lagonda)和其他全球主要原始设备制造商合作,改变汽车设计和工程的未来。”

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打