56个孔的型芯,节省 2/3 的成本,3D打印深刻影响备品备件生产

蒸汽机是工业化的第一个重要里程碑,那么今天是否还有蒸汽机车在工作呢?这些机车发生故障怎么办?历史上有留存至今的备品备件用于维修保吗?本期,通过3D打印的案例,3D科学谷与谷友分享3D 打印和砂型铸造如何影响备品备件生产。

今天,蒸汽机车这一曾经的工业化推动者仍在英国工作,时不时地在国家的主要线路上工作,有趣的是这类机车的维修保养工作也有专门的公司负责。位于英国的 Tyseley Locomotive Works 是一家专业的历史蒸汽机车修复和维护中心。2022 年初,华威大学的研究小组建议 Tyseley Locomotive Works 考虑使用3D打印模具,因此委托 Boro 铸造为其其中一辆蒸汽机车制造新的过热器集管。

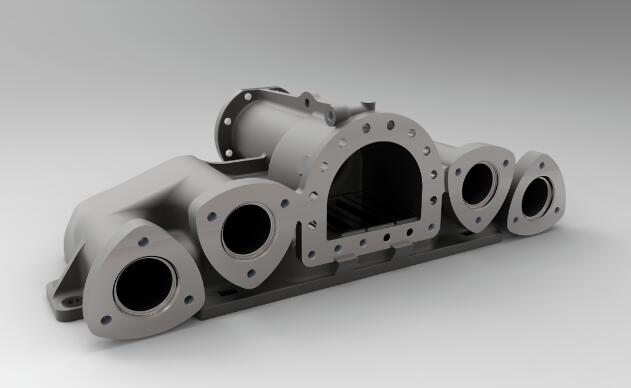

使用 3D 打印砂模生产备件。对于历史悠久的蒸汽机车,Boro铸造根据 1950 年代的原始工程图制造了一个新的过热器集管。通过使用 3D 砂型打印,与传统制造相比,铸造厂能够节省 2/3 的成本,并将模具包的组装时间从 14 多个小时减少到仅 3.5 小时。像这样的项目令人印象深刻地展示了增材制造如何为备件生产提供价值创造。

过热器在蒸汽机车的运行中起着至关重要的作用,精度和质量是过热器的制造重点,过热器用于将从锅炉输送到汽缸的蒸汽加热到远高于蒸汽饱和温度的温度。在这种情况下,锅炉产生 202 °C 的蒸汽,其过热器将温度升高到 340 °C,从而增加蒸汽中包含的能量(热函),然后可用于有效地增加发动机的汽缸在锅炉中所做的功。此外,过热最大限度地减少了蒸汽在汽缸中膨胀时可能发生的冷凝现象,从而降低了因过多冷凝水而造成损坏的风险。

不过过热器已经在机车行业使用了几十年,原来的制造工艺已经过时、成本高、效率低。

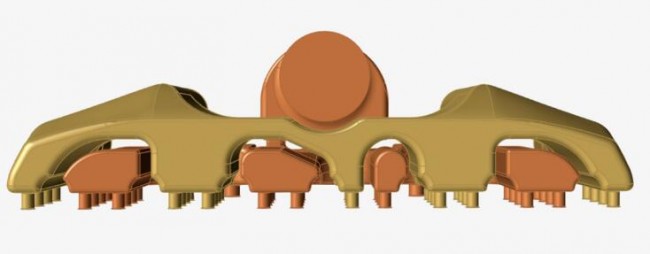

这是因为原始部件包含许多孔(总共 56 个),在运行期间蒸汽通过这些孔。这些孔极大地复杂化了铸造过程。最大的挑战是型芯,它被插入模具中以将孔集成到铸件中。型芯由夹具、螺栓支撑,并使用型芯塞在铸造过程中将其固定到位。然而,在铸造过程中型芯移动的风险和可能性很大。此外,不均匀的厚壁和薄壁部分带来额外的后续加工。

传统制造的模具包(包括制模)的报价高达 34,000 英镑,除此之外,估计组装模具大约需要 14 个小时,所有这一切,再加上零件最终容易出现缺陷或完全无法使用的风险,促使制造商寻找替代制造解决方案。通过voxeljet-维捷的3D打印砂型打印中找到了解决方案。

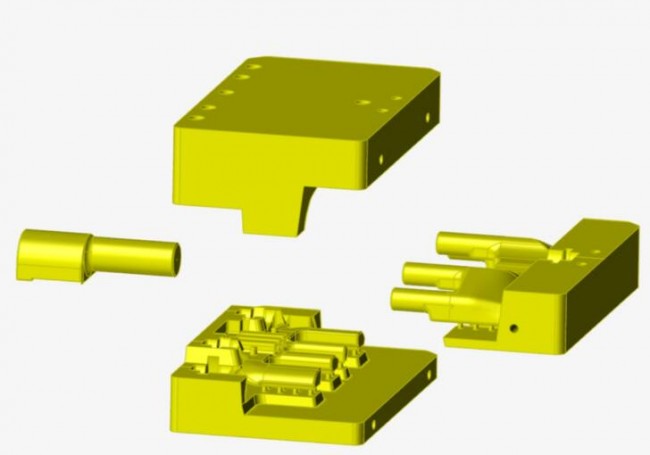

Boro铸造与另外一家工程公司一起开发了一套模具,其中仅包含三个砂型模具和一个型芯。这些模具是在慕尼黑附近的voxeljet-维捷按需打印中心生产的。

根据Boro铸造,特别令人高兴的结果是真正的附加值是所有 56 个孔这样的复杂设计对于3D打印来说并不增加成本,消除了后续钻孔的需要,最终再次节省了时间和金钱。

创新是成功的关键,3D建模、铸造模拟和 3D打印砂型模具的使用极大地改善了零件的质量、制造周期和制造成本。Boro铸造通过应用这些新技术取得了压倒性的成功。这为更好的发展铺平了道路,奠定了为此类应用开发更大、更复杂铸件的前景。

得益于 3D 砂打印,Boro铸造能够将模具的组装时间缩短至 3.5 小时,总成本仅为传统模具报价的三分之一。

尽管 3D 打印模具也存在型芯因铸造压力而脱落和上浮的风险,但 Boro铸造能够通过将用于螺栓连接的凹槽直接集成到 CAD 文件中,从而在实际中使用螺栓将型芯和模具固定到位,在实际铸造之前,Boro 模拟了铸造过程以设计浇注系统,以降低铸造压力和相关的型芯侵蚀或移动风险。此外,该模拟有助于预测铸造过程中的气体波动并降低气体滞留的风险。然后,Boro 在大约 1330 °C 的温度下铸造了大约 550 公斤的铁铸件,最终获得了Tyseley 机车厂的新型过热器,尺寸为 1300 mm x 600 mm x 400 mm,重量为 406 kg。

(责任编辑:admin)

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打