激光粉末床聚变增材制造过程的原位时间分辨X射线成像和衍射仪

时间:2023-01-19 20:07 来源:激光粉末床聚变增材制造 作者:admin 阅读:次

摘要

基于X射线的激光粉末床聚变(LPBF)增材制造过程的现场测量为模型验证和改进过程理解提供了独特的数据。同步加速器X射线成像和衍射提供了高分辨率、体敏感的信息,具有足够的采样率,以探测熔池动力学以及相和微观结构演变。在这里,我们描述了一个实验室规模的LPBF试验台,其设计用于在LPBF操作期间在同步辐射X射线源进行衍射和成像实验。我们还展示了使用Ti-6Al-4V(一种广泛使用的航空航天合金)作为模型系统的实验结果。还讨论了这些测量对模型验证和过程改进的效用。

介绍

激光粉末床熔化(LPBF),也称为选择性激光熔化或激光束熔化,是一种快速发展的增材制造技术,与传统制造技术相比,该技术提供了显著的设计灵活性,能够以最小的附加成本生产高度复杂的零件,从而实现低批量生产。在LPBF工艺中,高功率连续波(CW)激光选择性地扫描薄金属粉末层,产生一个熔池,熔池快速凝固,形成一个二维固体层,粘附在基底或其下方的零件上。在形成每一个实心、图案化的层后,零件被降低,新的粉末层被铺在零件上。然后重复该过程,以逐层方式构建完全三维的零件。与锻造或铸造材料相比,该工艺与更成熟的制造技术(如铸造和锻造)之间的显著差异导致使用LPBF制造的零件具有不同的机械性能。

Ti6Al4V的热处理已经得到了广泛的研究。其中,已经尝试模拟动力学和相形态,在高温下测量α分数并创建CCT图。然而,起始材料始终处于轧机退火状态(即具有等轴α晶粒)或先前经历了一定程度的变形。轧机退火是在严重变形的Ti6Al4V上进行的,其中α板的破碎导致α相的再结晶。这导致了等轴的微观结构和机械性能的小幅普遍改善。

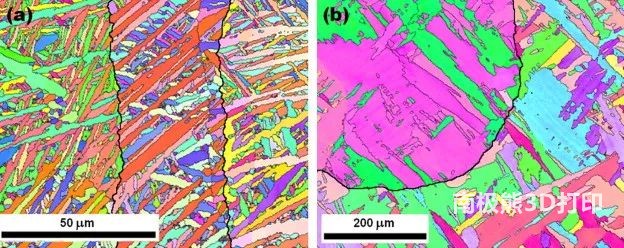

(a)SLM材料在850°C下冷却2小时后,然后进行炉子冷却的EBSD取向图。(b)

SLM材料在1020°C下半小时后,然后在730°C下2小时并风冷。对比由α相的不同取向提供,而β相则以α相之间的薄层形式存在。请注意不同的比例。两个图像的生成方向均为垂直。

机械性能在很大程度上取决于最高热处理温度。随着最高温度的升高,σyUTS下降,断裂应变上升,因为细α'针转变为更粗的α和β混合物。总体最佳结果是在850°C下2小时后获得的,然后是炉子冷却,或在940°C下1小时,在650°C下空气冷却和回火2小时,然后是空气冷却。所有性能的结果都远高于ASTM锻造标准(ASTM F1472)和铸造Ti6Al4V标准(ASTM F1108)。初始微观结构的重要性怎么强调都不为过。由于马氏体非常精细,与等轴或严重变形的微观结构的处理相比,动力学完全不同。因此,标准热处理的应用表明这些处理不会产生通常或预期的结果。由于特定的工艺条件和特定的微观结构,SLM生产的零件需要与散装合金零件区别对待。

通过识别优化的激光扫描参数以最小化缺陷形成或产生所需的微观结构,从原位实验中收集的信息与现场零件检查相结合,可以为工艺模型提供信息,减少工艺开发时间和成本,并提高零件质量。

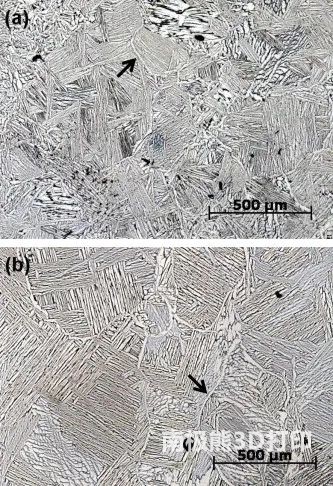

在1020°C下(a)2小时后与(b)在1040°C下20小时后,炉子冷却后α菌落尺寸较小的图示。α阶段是浅的,β是黑暗的。箭头表示晶界α。

与LPBF相关的许多快速凝固现象与焊接中出现的现象非常相似。Elmer及其同事在焊接过程中进行了大量的X射线衍射实验,并量化了Ti合金和不锈钢的凝固动力学和冷却过程中的固态相变。Yonemura等人还使用时间分辨同步辐射X射线衍射来研究不锈钢焊接过程中的凝固动力学。虽然这项现有工作为理解LPBF中的凝固和相变提供了重要背景,但与焊接相关的时间尺度比LPBF的动力学要长得多。100ms的时间分辨率足以解决Ti-6Al-4V(Ti-64)焊接的衍射实验中的冷却动力学,而LPBF中的冷却预计在几毫秒的时间尺度上发生。因此,需要更高的采样率来完全阐明LPBF中激光材料相互作用的动力学。在本文中,我们报告了一种激光熔化系统,该系统设计和制造用于模拟商用机器的LPBF条件,同时还可容纳仪器,以实现高时间和空间分辨率的原位X射线探针。我们还报告了在斯坦福同步辐射光源(SSRL)使用该仪器进行的初步X射线成像和衍射实验。

仪表设计

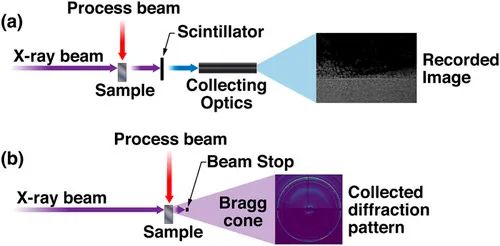

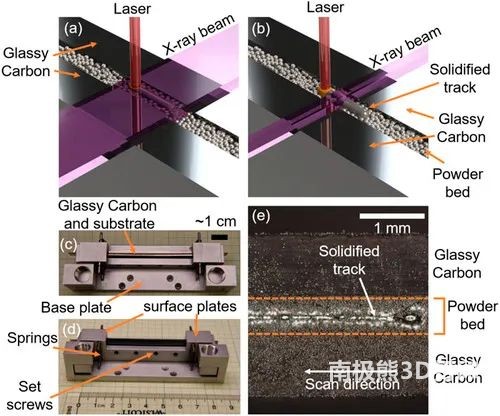

图1总结了LPBF期间用于原位X射线成像和衍射的实验方法。LPBF是一个复杂的过程,其细节不完全可重复,粉末和熔体动力学的随机性质不允许连续实验的精确拼接。因此,需要连续收集单个事件的数据,以深入了解流程。这排除了大多数平均方法,并且最终的时间分辨率受到X射线源亮度的限制。

图1实验几何形状的示意图。(a)成像设置示意图。一个大的、未聚焦的多色X射线束垂直于加工激光束照射到样品上,透射的信号从X射线(紫色)转换为可见光(蓝色)。可见光由成像光学器件收集并由高速CMOS相机记录。(b)衍射设置示意图。在该设置中,单色聚焦X射线束以与成像设置相似的几何结构撞击样品,衍射X射线由位于样品后面的混合光子计数检测器直接检测。

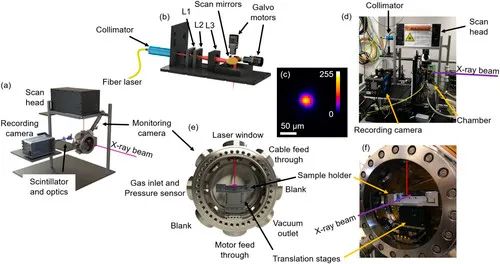

图2显示了LPBF系统的详细设计和照片。系统设计模拟了典型LPBF构建中存在的条件,同时仍允许足够的X射线透射以高采样率探测熔池内和周围的区域。单模1070nm、500W连续波(CW)光纤激光器(IPG Photonics,Oxford,MA,USA,YLR-500-WC-Y14)直接耦合到3轴检流计扫描镜系统(Nutfield Technology,Hudson,NH,USA,3XB 3轴扫描头)。扫描头将工艺激光聚焦到衬底表面上,并引导激光穿过衬底,以形成LPBF工艺所需的移动熔池。

图2 LPBF室设计细节。

样品基底和支架如图3所示。样品设计必须满足两个相互竞争的约束条件:样品必须足够薄,以允许足够的X射线透射,从而在透射几何结构中成像和衍射时产生足够的信噪比,同时样品必须足够厚,以合理模拟真实LPBF环境中的热边界条件。满足这两个要求的合适的折衷几何形状是夹在两个1mm厚玻璃碳窗之间的薄基板。为了研究热边界条件对这些实验中出现的温度分布的影响,我们使用了热扩散长度的分析估计以及更全面的热传输有限元计算。

图3样品保持器设计。(a)在成像模式下,用大型多色X射线束照射大部分轨道,对样品架几何图形进行CAD渲染。(b)衍射模式下样品架的类似CAD渲染,具有较小的单色X射线束点,以限制采样体积并提取位置特定信息。(c)和(d)具有玻璃碳窗和基材但没有粉末的样品架照片。(e)在去除粉末之前,从上方观察样品夹持器中典型单个焊缝轨迹的现场图像。玻璃碳窗的边缘用橙色虚线突出显示。

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打