百事可乐通过3D打印生产瓶模,可节省96%的成本

时间:2022-06-09 13:36 来源:南极熊 作者:admin 阅读:次

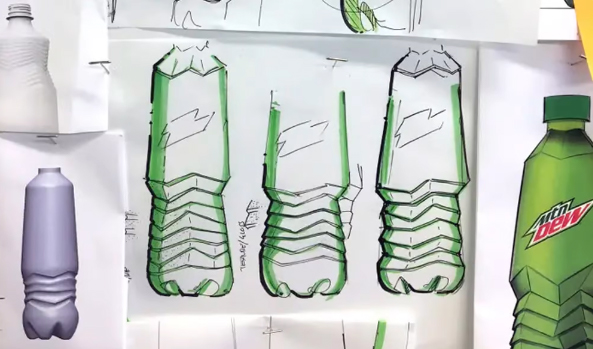

△百事可乐的瓶子设计开发流程,从纸质到数字化,再到3D打印模具原型

2022年6月8日,百事可乐正通过使用3D打印技术制作瓶模来提高速度、降低成本并扩大灵活性。百事可乐研究中心全球包装研发、先进工程和设计高级经理Max

Rodriguez表示,往常,百事可乐需要花费高达10000美元来生产单个金属模具(具体取决于包装的复杂性)。使用传统制造方法加工金属模具大约需要4周的时间,然后需要额外花费两周的时间才能获得试验装置,然后再进行吹塑成型。

△在Nexa3D NXE 400上使用Henkel的xPEEK147-Black材料,进行3D打印制作瓶子模具

3D打印,加速原型设计到加速生产为了抢占市场,将饮料更快的推向市场,需要解决2个核心问题,缩短原型制作时间和开模成本,因此,百事可乐几年前开始使用3D打印技术。尽管3D打印机在制作设计原型方面表现出色,但早期3D打印的模具缺乏耐用性。当3D打印模具用于吹塑机时,在模具开始失效之前,它们只能生产大约100个瓶子。这促使该公司和他的团队探索使用混合方法,将传统金属模具的部件与3D打印结构相结合。

2020 年,百事公司申请了这种混合模型的专利,首先通过吹塑机制造金属外壳。随后,该公司继续探索如何使用3D打印技术,仅制造模具的内部部件。

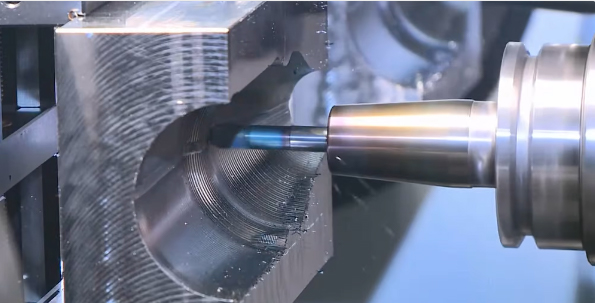

△吹瓶模具传统上是用金属加工而成,这是一种比3D打印更慢、更昂贵的工艺

探索3D打印解决方案很快,百事团队与芝加哥的3D打印技术分销商Dynamism合作,探索可以满足尺寸和材料需求的工业3D打印解决方案。在2020年至2022年期间,他们对吹塑机进行了验证试验,使用单个混合模具以每小时600 至800个瓶子的速度生产瓶子。这个时候,模块化模具组概念已取得了初步进展,但材料的耐用性仍然没有达到要求。“在使用3D打印解决模具生成解决方案时,我们专注于寻找一种能够满足生产标准的材料,”Rodriguez说。“在吹塑模具热定形应用中,模具需要加热到约140oC度,并且需要承受40 bars的吹压。”

△2020年百事可乐瓶重新设计

据Rodriguez介绍,汉高大约一年前推出了XPEEK147材料,该材料提供了氰酸酯的多项优势,满足设计要求。而后,该团队将牙石背衬应用到打印的嵌件上,以使模腔具有吹塑压力所需的抗压强度。然后,它使用Blow Molding Technologies的改进型Blowscan拉伸吹塑机,来生产实际的测试瓶。Rodriguez说,在过去的几个月里,百事公司一直在使用混合方法生产瓶子。“首先,可见的看到缩短生产时间和节约成本,但更重要的是,这种混合方式,能够灵活地实现多个产品不同的设计迭代,以便我们能够评估所有下游市场活动。这确实有助于我们产品推广。”最终,百事可乐选择了Henkel Loctite的Nexa3D NXE 400,因为它足够大,可以同时打印多个模具零件,而且速度很快,从而加快了迭代和生产过程。

△Nexa3D的NXE 400 3D打印机

4周缩减到48小时,10000成本变为350美元现在,通过3D打印技术,一套完整的模具可在12小时内完成,其中3D打印时间为8小时,后处理或固化时间为4小时。每套模具的成本约为350美元。这些混合制造的模具在失效前可用于10000多个瓶子。结果是与传统金属工具相比,成本降低了近96%。Rodriguez说,“我们预计开发周期将加快30%。” 然而,这不仅与3D 打印模具组的能力有关。“还与该技术可结合我们的数据分析能力有关,所以,通过共同利用这些高级工具,可更快的提高开发周期速度。”

未来,该公司的下一步会是金属3D打印吗?“金属3D打印吹塑模具正在进行中,”百事可乐说。

(责任编辑:admin)

最新内容

热点内容

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打