行业解决方案:花小钱 提效率 3D打印助力夹治具生产

时间:2021-03-15 16:20 来源:创想三维 作者:中国3D打印网 阅读:次

|

|

关于夹治具其实没有确切定义,个人认为是为解决实际问题或实现某个功能而针对性制作的辅助性装置,夹治具具有结构简单,应用广泛,种类繁多的特征,仅工装夹具,就包括刀具/夹具/模具/量具/检具/辅具/钳工工具/工位器具等。 在繁杂且快速的制造生产线中,生产设备中的夹治具这些“小工具”问题,虽然大多数不会影响到生产线的正常运转,但夹治具这些“小工具”问题,如果得不到及时解决将往往影响到生产线的效率,对人力、物力等生产成本是一个巨大的挑战。

本期,小编带您走进佛山市智创翔科技有限公司(以下简称佛山智创翔),这是一家制造汽车流体管道的公司,我们将通过这一家制造汽车零部件公司使用夹治具的创新实例,与您进一步探讨目前的制造企业,是如何利用3D打印技术解决生产时遇到的问题,这些看似不起眼的“小工具”的创新,为制造企业的生产线带来了什么样的附加价值。

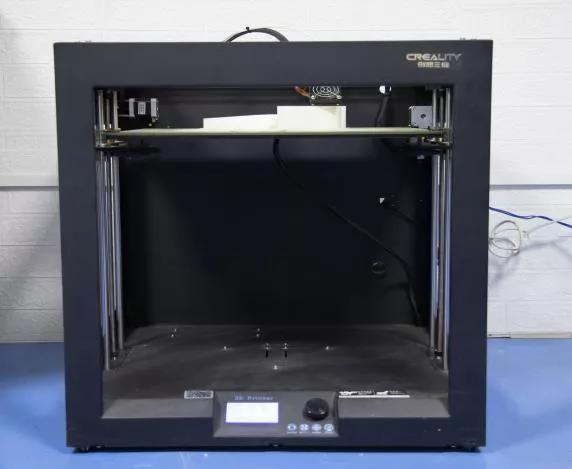

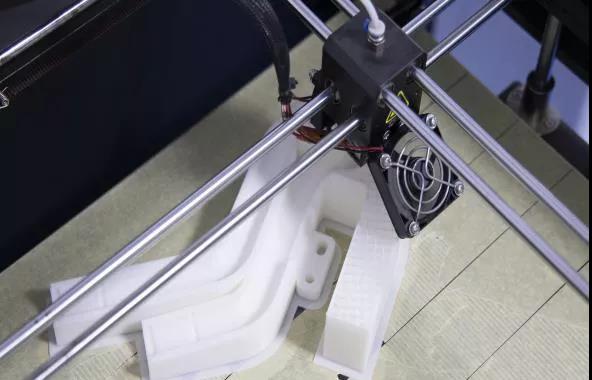

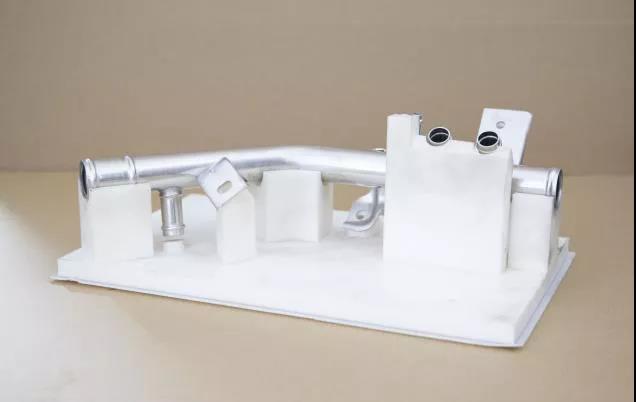

▲3D打印在夹治具行业的应用案例

这几年,汽车消费需求不断释放,汽车行业更新换代的速度加快。快节奏的汽车市场给汽车供应链带来了巨大的挑战。佛山这家汽车流体管道公司,原先进行汽车夹治具检具制作,大多采用传统的机加工方式,不仅流程繁琐而且总是满足不了市场变动的需求,往往通过很多项工艺流程制作出的产品,前端汽车厂家根据消费市场临时提出变更,公司总是无法得到迅速的反应,既给公司带来损失也无法适应汽车行业的需要。同时,整个工艺流程不仅繁琐而且成本很高,往往让企业很是头疼。在一次机缘巧合中,该公司的赵总看到朋友的公司使用3D打印机进行生产优化。于是,这家佛山汽车流体管道公司和创想三维建立了合作,在其生产线引入了创想三维的CR-4040 3D打印机,利用3D打印技术找到了解决方案。以前大多数生产制造企业制作夹治具,传统的做法一般是外包给模具制造商,整个生产需要通过设计、手板打样、样品验证、加工铸造等诸多工艺流程,时间成本、加工成本都非常高昂。如果样品需要多次调整,每次样品验证过程都非常繁琐,极大地给企业带来了不便,且无形中给企业增加了很多人力物力的成本。而3D打印特别适合小批量、复杂产品的制造,可以与前端的夹具CAD设计无缝衔接,实现无模化制造,利用3D打印技术,只需进行3D建模,一次成型,样品验证简单便捷、成本低且制作时间短,对夹治具检具进行了再设计与制造。无模化和样品验证便捷这两项优势,使运营效率提升,每年节约的人力、物力成本减少了一半,生产效率提升200%。3D打印带来的无模化生产可以跳过产品设计繁杂的步骤,缩短了从概念到产品原型的快速开发设计流程,产品可以快速地进行原型迭代制作,更新换代比以往更快。可以大大加快供应前端市场的速度,解决了佛山智创翔这种行业快节奏生产方式的需求。流体管道是汽车尾部的零部件,其设计制造难度在于每一边一角每一段折弯处,需要进行精准的测量才能够实现,生产线对于精准度的控制和质量控制要求很高,显然,制造流体管道的难度比我们能看到的要高的多。汽车流体管道所需要的夹治具复杂多样,往往设有多处压紧、辅助支撑、调节支撑等元件。由于受空间位置、夹紧力大小等因素的影响,不同部位所用的夹具结构、外形、大小等会不尽相同。因此汽车流体管道夹治具检具,如果用传统开模制造的方式,成本太高,效率太低,即使借助数控加工中心来快速成型,有时候也会受制于各种加工限制(如边角加工不到位,孔洞结构不到位等)而无法直接得到所需的夹具,后处理很麻烦。3D打印技术则很好地解决了这个问题,这家公司的赵总,根据需要的流体管道模型样式,自己3D建模设计,制作出形状多样化的汽车流体管道夹治具检具,不仅解决了生产过程中遇到的结构复杂的夹治具传统工艺制作不了的问题, 而且样品结构设计也能根据需求随时调整。

伴随着3D打印行业的进一步发展,

越来越多的生产制造企业在其生产线导入3D打印技术,如今,定制化的3D打印夹治具在汽车行业、家电行业、医学设备生产、航空航天及其他重工业中的应用已成为普遍现象。创想三维将始终致力于以3D打印核心技术服务于社会的宗旨,为各行各业提供高效实惠的行业综合解决方案。

(责任编辑:admin)

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打