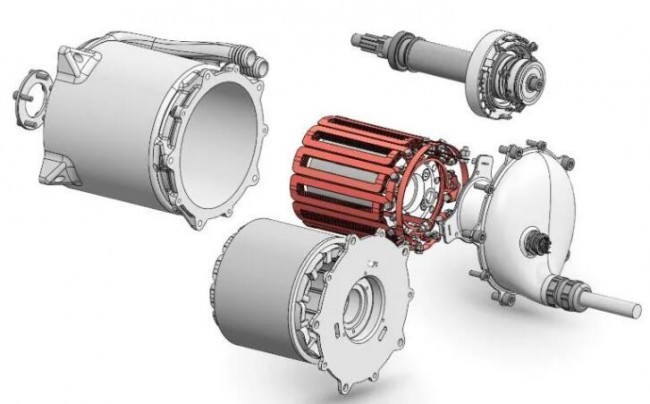

3D打印铜在电动汽车、电动摩托、牵引电机方面的案例

未来的驱动任务-无论是在工业领域还是交通领域-都对各个组件提出了很高的要求。电动机的经典制造工艺很快达到了极限。基于传统的制造工艺,优化的几何形状通常是不可能的,结果是设计者在性能和效率上痛苦折衷。通过3D打印制造铜线圈解决了这个问题,而且电动机中较高的铜含量可减少损耗并改善绕组的热耦合。

来源:Additive Drives

市场上,德国Additive Drives公司通过3D打印增材制造电动机定子绕组,并有望显着改善零件性能。电动机的最大输出功率由于其预热而受到限制,例如由于允许的绕组温度而受到限制。通常有两个提高功率限制的杠杆:首先,以相同的功率减少损耗,其次,改善散热。绕组的设计在这里起主要作用,因为它是主要的热源。经典的圆线绕组有许多限制:铜导体,绕组工艺和槽口几何形状必须匹配。彼此缠绕的导体形成牢固的图案。此外,圆形导线(经典的导体形状)在几何形状上与梯形凹槽的配合不佳。结果是,每个凹槽都被铜填充了一半,从而形成了空隙。相对较小的导体横截面可确保较大的电热损耗。

德国Additive Drives公司通过3D打印实现了更高的自由度,通过基于粉末床的SLM选区金属3D打印工艺,使得凹槽中的铜含量更大。从物理上讲,这意味着匝的最大横截面和较小的电阻。而通过3D打印所实现的可变的形状还有利于散热,因为每条电线都与线圈的所谓叠片铁芯热接触,因此没有热点。

l 带3D打印电动机定子绕组的赛车引擎

带3D打印电动机定子绕组的赛车引擎。来源:Additive Drives

带3D打印电动机定子绕组的赛车引擎。来源:Additive Drives

- 几何形状完美匹配的线圈可最大程度地提高铜填充率

- 用于直流电压800 VDC

- 从绕组到叠片铁心的强制传热可防止热点形成

- 可变导体厚度以减少电流位移

- 为获得最佳性能而开发

带3D打印电动机定子绕组的赛车引擎。来源:Additive Drives

带3D打印电动机定子绕组的赛车引擎。来源:Additive Drives

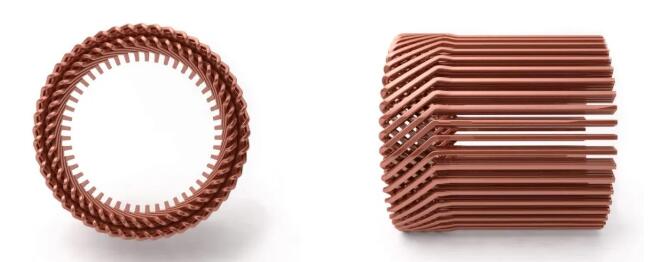

l 适用于电动自行车的3D打印单线圈

3D打印电动自行车的铜线圈。来源:Additive Drives

3D打印电动自行车的铜线圈。来源:Additive Drives

- 特殊功能:电动机是轴流机(非常规电动机设计)

- 通过调整匝数来完美协调转矩行为

- 可调整应用于不同类别的电动自行车

- 最大的灵活性,无需工具调整

3D打印电动自行车的铜线圈。来源:Additive Drives

3D打印电动自行车的铜线圈。来源:Additive Drives

l 3D打印牵引电机的发夹式绕组

带3D打印电动机定子绕组的赛车引擎。来源:Additive Drives

带3D打印电动机定子绕组的赛车引擎。来源:Additive Drives

发夹绕组是电动机领域中的一项新技术,矩形铜棒代替了缠绕的铜线。该过程比传统的绕线电机更易于自动化,并且在汽车领域特别受欢迎,因为它可以大大缩短制造时间。3D打印极其用于快速的原型制造,能够将测量结果实时反馈到仿真中,从而确保了所需的操作性能并提高了质量保证。

由于铜的导热性和反射性极佳,这使得铜金属在3D打印机内部难以操作。虽然当前选择性激光熔化(SLM)3D打印技术可以用于制造铜金属粉末材料。但是铜金属在激光熔化的过程中,吸收率低,激光难以持续熔化铜金属粉末,从而导致成形效率低,冶金质量难以控制等问题。此外,铜的高延展性给去除多余粉末这样的后处理工作增加了难度。

亚琛增材制造中心ACAM的研发成员之一Fraunhofer ILT弗劳恩霍夫激光研究所推出了“SLM绿色”解决方案,当前的粉末床激光熔化技术所采用的激光器通常在光的红外光谱范围内运行,这就是为什么铜的低吸收率会发生,而且光的能量不能有效地熔化铜金属。纯铜从电子束熔融工艺中吸收80%的能量,而在红外激光束中仅吸收2%的能量,激光成为铜金属打印的突破点。

德国通快在2020年的TCT亚洲增材制造展会上特别展示了绿光铜3D打印技术。随着激光器的发展,3D打印铜的应用走向了良性的发展趋势,根据3D科学谷的市场观察,在定子绕组的3D打印方面,由于节省了缠绕工具,通过3D打印可以经济地生产多达500台以下的小批量电动机定子绕组。更低的线束电阻,更少的损耗,更短的绕组头,所有这些都增加了电动机的价值。

3D打印的电动机定子绕组目前可以承受的电流极限约为1兆瓦,不过对于商业化前景来说,目前专注于功率在100 kW左右的功率范围更为合适,因为这在汽车牵引电机中很常见。

(责任编辑:admin)

Xenia进军大幅面增材制造

Xenia进军大幅面增材制造 研究人员基于3D打印冰模板

研究人员基于3D打印冰模板 美国Brooks与惠普合作开发

美国Brooks与惠普合作开发 《AHM》:3D打印为患者定

《AHM》:3D打印为患者定 MB Therapeutics与Lynxter

MB Therapeutics与Lynxter 美国国防部正在使用3D打印

美国国防部正在使用3D打印 美国空军引进3D砂

美国空军引进3D砂 3D打印个性化晶格

3D打印个性化晶格 伊犁州奎屯医院实

伊犁州奎屯医院实 昆士兰科技大学3D

昆士兰科技大学3D 全彩3D打印吉他在

全彩3D打印吉他在 PSAS成功发射3D打

PSAS成功发射3D打