利用PC控制改善3D打印后期处理

3D打印也被称为增材制造,可能会成为制造业最大的进步之一。使用各种材料(包括塑料、金属、甚至食品)进行3D打印,可以创建几乎无限的形状。如果不是不可能的话,就不需要大量的多轴加工或高度专业化的工具。

几乎所有“财富”100强和500强企业都在使用3D打印来制作原型零件。这种直接数字化生产的趋势已经开始满足低产量和高产量制造应用的需求。但是,3D打印过程并非没有挑战。使用3D打印机构建带有悬垂物或其他不对称轮廓的复杂几何图形需要使用支撑材料。这些支撑确保工件在打印过程中不会折叠。但之后必须移除支撑材料,这会造成效率低下。另外,3D打印部件通常需要精加工工艺以达到期望的完成部件的外观和感觉,同时满足尺寸、纹理和精度的公差。

从历史上看,高技能的工匠们通过手工进行后期处理,这是一个劳动密集型工艺,减缓了生产。PostProcess Technologies是一家专门从事制造3D打印后处理设备的公司,其有一个想法-自动化后整理流程。PostProcess创始人、总裁兼首席技术官Daniel J. Hutchinson凭借其丰富的软件经验创建了激励算法(AGA)。该软件以及一系列正在申请专利的机器利用洗涤剂和研磨介质的化学成分在3D零件后处理过程中显著提高了吞吐量。

这些正在申请专利的机器需要关键部件。PostProcess转向Beckhoff自动化公司寻求最新机器Hybrid DECI Duo的帮助。这款多功能且节省空间的机器可去除支撑材料并改善表面光洁度。DECI Duo使用优化的化学能源组合,由AGA指导移除支撑材料并提供所需的表面光洁度,同时保留精细的零件几何形状。它能够处理先进的热塑性塑料、光固化树脂和金属。

由AGA驱动的专有Automat3D软件可为各种几何形状提供不同的搅拌水平,使客户能够将几何图形分批次混合,以节省时间并提高操作效率。

另外,这个过程是精确的。首席工艺开发工程师Michael Frauens说: “这些部件通常花费数万美元,而且可能花费数周或数月时间进行设计和制造。Automat3D软件能够准确地检查每个零件-无论其几何形状如何。通过这种方式,我们可以提供可靠的支撑移除和可靠的表面处理,每次都能生产出‘客户就绪’的零件。“随着PostProcess团队开始研究这些技术,他们知道他们需要经过验证的强大的自动化组件。他们确定Beckhoff的基于PC的全功能控制系统为他们的需求提供了价格和性能的最佳组合。 “我们认为基于PC的控制系统会为我们的客户增加一个理想的熟悉程度,”Hutchinson说。 “由于大多数3D打印机不是由PLC驱动的,而是由PC驱动的,熟悉的平台大大缩短了学习过程。”

Beckhoff CP6706平板电脑有一个7英寸触摸屏和多核英特尔凌动处理器(4核),作为DECI Duo系统的一体化控制和HMI设备。控制器可以在不同的设备、外部源和应用程序之间进行通信,并且它使用Windows 10 IoT操作系统(OS)。Beckhoff的TwinCAT 3软件可作为DECI Duo系统的后端,为零件后处理操作提供实时自动化。PostProcess在控制器上实现了多个TwinCAT 3运行时间,包括TwinCAT PLC和10轴NC/PTP选件。 “TwinCAT 3,特别是与Visual Studio的集成,对我们来说非常重要。我们将Visual Studio Team Services用于我们的配置管理,因此可用的行业标准是有益的。在虚拟机上测试软件的能力有助于减少我们的集成时间,“控制开发工程师Dan Wascak说。PostProcess团队还对Beckhoff提供的运动系统进行了标准化,这些运动系统包括采用单电缆技术(OCT)的AM8000系列伺服电机和多个AX5103 EtherCAT伺服驱动器。

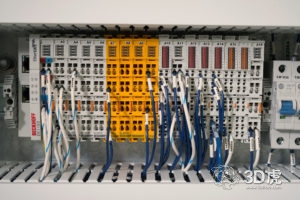

EtherCAT通信有助于加速运动系统的实施,并在Hybrid DECI Duo中提供完整的系统总线。EL系列EtherCAT I / O终端也来自Beckhoff,它们都安装在所有PostProcess生产线上。PostProcess还在EtherCAT系统中集成了采用TwinSAFE I / O技术的安全技术。通过TwinSAFE I / O端子连接特殊安全设备,如急停和防护门。

通过Beckhoff系统,PostProcess团队注意到他们的开发时间缩短了一半。 “其中大部分是由于TwinCAT 3软件的灵活性以及在后续机器上重复使用功能块和其他代码的能力,”工程经理Marc Farfaglia说。 “基于PC的系统让我们能够在最短的时间内轻松传输代码和运行机器。随着3D打印市场的快速发展,这种灵活性水平将帮助像PostProcess这样的原始设备制造商塑造行业的未来。”

(责任编辑:admin)

一文了解3D打印水凝胶

一文了解3D打印水凝胶 珠宝如何3D打印?终极指南

珠宝如何3D打印?终极指南 蜡材料如何3D打印:终极指

蜡材料如何3D打印:终极指 如何制作防水3D打印件?

如何制作防水3D打印件? 必看!3D打印支撑–终极指

必看!3D打印支撑–终极指 6种从床上去除3D打印件的

6种从床上去除3D打印件的 2023年最佳免费3D

2023年最佳免费3D FDM耗材PLA与ABS

FDM耗材PLA与ABS 谁才是最好的模型

谁才是最好的模型 10种最常用的FDM

10种最常用的FDM  阿拉斯加航空首次

阿拉斯加航空首次